Abanico de prestaciones

Precisión, rapidez y rentabilidad

Parque de máquinas

- Tecnología innovadora: Uno de los parques de maquinaria más modernos del sector permite reacciones rápidas, flexibles y competentes — incluso ante plazos de entrega ambiciosos.

- Fabricación de indexación rotativa: Flujo ininterrumpido desde la materia prima hasta el producto final.

- Tecnología CNC: Fabricación en distintas gamas de rendimiento, a partir de barra, precisa y rentable según las exigencias individuales.

- Optimización de procesos: Concepto de maquinaria versátil para piezas sencillas hasta componentes geométricamente complejos.

- Gestión de herramientas: Gestión de máquinas y herramientas totalmente automatizada con control de calidad permanente y documentado.

Material & Superficie

- Materia prima: Acero de fácil mecanización así como acero inoxidable de calidad A2 y A4, almacenado con previsión para la máxima disponibilidad.

- Variedad de materiales: Además, variantes especiales de acero con propiedades resistentes a la corrosión, resistentes al agua de mar, así como resistentes al calor o de alta resistencia.

- Recubrimiento de la superficie: Numerosos recubrimientos galvánicos y mecánicos – adaptados al material y a la geometría.

- Tratamiento de la superficie: Limpieza de última generación – disponible libre de grasa o con una película de aceite definida.

- Acabado de la superficie: Con socios sólidos: rectificado, temple, nitrocarburado y mucho más.

Calidad

- Certificación ISO: Criterios de calidad estrictos según DIN EN ISO 9001:2015 – ningún producto sale de la planta sin haber sido inspeccionado.

- Gestión de calidad integral: Supervisión estandarizada desde la recepción de la materia prima hasta la entrega del producto terminado para una alta seguridad del proceso.

- Compromiso con la calidad: La mejor calidad posible en todas las áreas de la relación comercial – mucho más allá del producto.

Servicio

- Servicio integral: Fabricación de conjuntos completos, incluyendo montaje, embalaje, etiquetado y almacenamiento según especificaciones.

- Gestión logística: Disponibilidad basada en previsiones de productos estándar habituales en el mercado, así como soluciones logísticas a medida.

- Tienda online: Acceso 24/7 a productos y servicios de calidad probada – rápido y eficiente para encontrar el artículo deseado.

- Documentación técnica: Informes de inspección de primeras muestras, FMEAs, certificados de ensayo, ensayos de tracción y hasta análisis SPC.

Procesamiento de metales

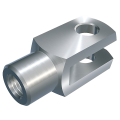

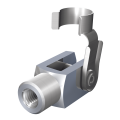

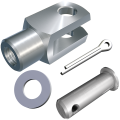

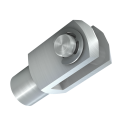

- Piezas de precisión: Gracias a más de 50 años de experiencia como fabricante, mbo Osswald sabe qué es importante en las piezas de precisión. Por ello, además de un amplio programa estándar, mbo Osswald fabrica también piezas especiales individuales según sus especificaciones – con la máxima precisión y una exactitud dimensional reproducible.

- Gama de servicios: La gama de servicios de mbo Osswald incluye la fabricación de piezas torneadas a partir de barra con diámetros de ø 4 a 65 mm y longitudes de hasta 350 mm. Taladros transversales, ranuras, operaciones de fresado, torneado poligonal y geometrías complejas son realizadas por mbo Osswald de forma fiable en el proceso, precisa y rentable.

Desarrollo de productos

- De la idea a la realización: Ya sea con especificaciones claramente definidas o inicialmente solo con una definición amplia de la tarea – mbo Osswald acompaña los proyectos desde la primera idea hasta la implementación lista para la producción en serie. No importa si se trata de una única pieza torneada relativamente sencilla o de un conjunto complejo: los especialistas en desarrollo de mbo Osswald analizan los requisitos, optimizan los diseños y elaboran soluciones ingeniosas y adecuadas para la fabricación que convencen técnicamente y son económicamente viables.

La tecnología de mecanizado desempeña un papel central en la tecnología de fabricación, al eliminar de forma selectiva material de las piezas para obtener formas y dimensiones específicas. Estos procesos son fundamentales para la producción de componentes precisos y abarcan una variedad de técnicas adaptadas al uso previsto y al material a trabajar.

El aspecto de la precisión es primordial para garantizar que las piezas fabricadas sean dimensionalmente exactas y presenten una excelente calidad superficial.

Principales métodos de tecnología de mecanizado

1. Torneado

Torneado

El torneado es un proceso de mecanizado por arranque de viruta central, en el que una pieza de trabajo gira alrededor de su propio eje mientras una herramienta fija retira material para obtener formas específicas y precisión. Este procedimiento es especialmente adecuado para el mecanizado de piezas con simetría rotacional, como ejes y pernos. Diferentes tipos de torneado, como el torneado longitudinal, el torneado de cara y el torneado de perfil, permiten la fabricación de una variedad de contornos y roscas.

Con el uso de la tecnología CNC, la precisión y la eficiencia del proceso de torneado han mejorado considerablemente, lo que resulta especialmente ventajoso en la producción en serie. La selección de parámetros de corte adecuados, como la velocidad de corte y el avance, es determinante para la calidad y la rentabilidad del proceso. En conjunto, el torneado ofrece una alta flexibilidad y precisión en la fabricación de formas geométricas complejas.

Diferenciación torneado exterior + torneado interior:

Dependiendo de cómo esté situada la zona de mecanizado en la pieza, se habla de torneado exterior o torneado interior:

- Torneado exterior: Se refiere a la eliminación de material en la superficie exterior de una pieza para llevarla al diámetro deseado.

- Torneado interior: Se refiere al mecanizado de las superficies internas, p. ej., en orificios o cavidades, para crear contornos internos.

El torneado interior presenta, frente al torneado exterior convencional, algunas particularidades. Mientras que la superficie a maquinar en el torneado exterior está curvada alejándose de la herramienta, en el mecanizado interior está curvada hacia ella. De ello resulta un mayor ángulo de cizallamiento, del que se deriva una mayor fuerza de corte. Como las herramientas utilizadas suelen ser muy largas y en voladizo, es más probable que se produzcan vibraciones y flexiones. Esto conduce a peores calidades de superficie y precisiones dimensionales. La evacuación de las virutas también es problemática. Normalmente se expulsan con el líquido refrigerante, que se introduce a alta presión en el orificio para arrastrarlas. El taladrado BTA utiliza una técnica similar para el transporte de virutas.

Ranura:

La ranura es una técnica de mecanizado específica en el ámbito del torneado, que se utiliza para realizar cambios de forma concretos en una pieza. Para ello se introduce radialmente una herramienta de corte en la pieza en rotación para crear ranuras, escalones o determinados elementos de forma.

Esta técnica es imprescindible para la fabricación de componentes que requieren ajustes precisos, guías o funciones de retención.

- Características y ventajas de la ranura:

- Precisión: La ranura permite generar ranuras exactamente definidas con tolerancias reducidas, lo que resulta crucial para aplicaciones que requieren encajes dimensionales precisos.

- Versatilidad: La ranura puede utilizarse para crear diversas formas geométricas, incluidos perfiles complejos y cortes profundos.

- Eficiencia: Las operaciones de ranura son relativamente rápidas y pueden realizarse en un único paso de trabajo, lo que reduce el tiempo de fabricación.

- Formas de la ranura:

- Ranuras axiales: También conocidas como ranuras frontales, se realizan en el extremo de una pieza. Este tipo de ranura se emplea con frecuencia para crear superficies de ajuste, rebordes o escalones. Típicamente, las ranuras axiales se usan en la fabricación de bridas o tabiques.

- Ranuras radiales: En este caso, la herramienta de corte se introduce radialmente desde el exterior hacia la pieza. Las ranuras radiales son adecuadas para la fabricación de ranuras para juntas tóricas (O-ring) o ranuras para sellos. Una aplicación frecuente es el recorte de materiales o la creación de anillas de seguridad.

- Ranuras de perfil: Estas combinan distintas geometrías y pueden contener elementos tanto axiales como radiales. Las ranuras de perfil se utilizan para generar formas de perfil complejas o ranuras de retención en una sola operación. Son ampliamente utilizadas en la fabricación de elementos de unión y componentes especiales de maquinaria.

- Uso de la ranura:

- Fabricación de ranuras de retención: Se emplean cortes para crear en ejes o casquillos ranuras para anillos de seguridad que absorben o limitan movimientos axiales.

- Formado para sellos: Mediante cortes radiales se generan ranuras que, por ejemplo, pueden alojar y sellar con seguridad juntas tóricas (O-rings); por ello se emplean con frecuencia en hidráulica y neumática.

- Ajustes y apoyos: Mediante cortes dirigidos, las piezas pueden conformarse para encajar exactamente en otros componentes. Esto es especialmente importante para superficies de cojinete o escalones en ejes.

- Contornos decorativos o funcionales: En determinadas aplicaciones también se utilizan cortes para crear rasgos estéticos o superficies de fácil agarre en el uso cotidiano.

- Características y ventajas de la ranura:

Mecanizado poligonal:

El mecanizado poligonal es un procedimiento especializado de arranque de viruta, en el que varias aristas de corte eliminan material simultáneamente de piezas en rotación. Esta técnica se emplea principalmente para generar superficies poligonales o perfiles especiales de varias caras en una pieza. En este procedimiento la pieza gira mientras una herramienta con varias aristas de corte entra en contacto con su superficie. La precisa sincronización del movimiento de la pieza y de la herramienta permite el mecanizado eficiente de formas y perfiles complejos que con los procedimientos convencionales de torneado serían difíciles de alcanzar. El mecanizado poligonal ofrece la ventaja de una elevada velocidad y precisión de mecanizado, lo que optimiza la fabricación de componentes con requisitos geométricos especiales.

- Superficie para llave:

Una superficie para llave es una superficie mecanizada con precisión en tornillos, pernos, tuercas y otros elementos de acoplamiento. Estas superficies permiten el acoplamiento de herramientas como llaves, alicates u otras herramientas similares, para transmitir pares de manera eficiente y fijar o aflojar de forma segura los elementos de acoplamiento. Las superficies para llave son de importancia decisiva para la manipulación y el funcionamiento de dichos elementos mecánicos, ya que optimizan la fuerza aplicada y aumentan la eficiencia del montaje.

- Características de las superficies para llave:

- Forma y geometría: Las superficies para llave suelen ser planas, pero por lo general están formadas en hexágono o en cuadrado para garantizar la mejor transmisión de fuerza posible. Las formas más habituales son las superficies hexagonales y cuadradas.

- Tamaño: El tamaño de la superficie para llave se indica normalmente mediante la medida nominal de la anchura de llave (p. ej., SW13 para 13 mm), lo que facilita la selección de las herramientas correspondientes.

- Espesor del material y dureza superficial: Dado que las superficies para llave están sometidas a altas cargas al apretar o aflojar uniones roscadas, suelen estar endurecidas o fabricadas con material de alta calidad para evitar deformaciones o daños.

- Características de las superficies para llave:

- Cuadrado:

Un cuadrado designa una forma geométrica con cuatro lados de igual longitud y ángulos rectos. En aplicaciones mecánicas, el término «cuadrado» se refiere a una sección transversal cuadrada, que desempeña un papel particular en el mecanizado de las piezas. Las secciones transversales cuadradas se emplean con frecuencia en la fabricación de elementos de transmisión o de unión, ya que ofrecen ventajas funcionales específicas.

- Características y ventajas del cuadrado:

- Estabilidad geométrica: La sección cuadrada ofrece una alta resistencia a la torsión, lo que la hace ideal para aplicaciones que requieren altos pares de giro.

- Elemento de transmisión sencillo: Los perfiles cuadrados se utilizan con frecuencia como elementos de transmisión en herramientas y máquinas, ya que su forma permite asegurar una transmisión de fuerza simple y eficaz.

- Versatilidad: El perfil cuadrado es versátil y está disponible en numerosas variantes y tamaños, lo que facilita la adaptación a requisitos tecnológicos específicos.

- Características y ventajas del cuadrado:

- Superficie para llave:

Rosca:

- Rosca interior:

Una rosca interior es una estructura para alojar tornillos que se corta en el interior de un orificio y en la que se puede enroscar una rosca exterior. Las roscas interiores están diseñadas para asegurar y posicionar elementos de acoplamiento. Son indispensables en muchas aplicaciones técnicas, ya que permiten una unión sólida y precisa entre diferentes componentes.

- Características de las roscas interiores:

- Perfil del hilo: El perfil de la rosca suele ser triangular, como en las roscas métricas ISO más utilizadas. Sin embargo, también existen numerosas otras formas de perfil, como la rosca trapezoidal o las roscas en pulgadas (roscas Whitworth o UN).

- Paso: El paso indica la distancia axial entre dos filetes consecutivos. Ésta puede ser grueso o fino, dependiendo de la aplicación y de las propiedades deseadas de la unión.

- Medida nominal: La medida nominal de una rosca interior se refiere al diámetro interior de la rosca, lo cual es decisivo para el ajuste con una rosca exterior.

- Posibilidades de aplicación:

Las roscas interiores se utilizan con frecuencia en construcciones en las que se necesita una unión desmontable, pero que, en caso necesario, también debe transmitir fuerzas elevadas.

Se emplean en:- En la industria de la fabricación de maquinaria e instalaciones: Para ello son esenciales en el diseño de componentes de máquinas que deben montarse o desmontarse con regularidad.

- En la ingeniería eléctrica: Las carcasas que se aseguran con tornillos utilizan roscas interiores para permitir el acceso a los componentes electrónicos.

- En bienes de consumo: Los muebles, los electrodomésticos y los equipos deportivos utilizan roscas interiores para un montaje seguro y, a la vez, desmontable de las piezas.

- Proceso de fabricación:

Las roscas interiores pueden fabricarse mediante distintos procedimientos:

- Roscar con machuelo: En este procedimiento se corta una rosca con un machuelo en un orificio previamente perforado y liso.

- Fresado de roscas: Un método más preciso, que también es adecuado para grandes diámetros y para materiales con formación de virutas difícil.

- Formado de roscas: En este caso el material se desplaza mediante un proceso de conformado y no se corta, lo que conduce a una mayor resistencia de la rosca.

- Importancia intersectorial:

Las roscas interiores son imprescindibles en numerosos sectores, ya que ofrecen posibilidades de montaje seguras y flexibles. En el ámbito de la técnica de fabricación permiten la adaptación y el intercambio de piezas, lo cual resulta decisivo para los procesos de mantenimiento y reparación.

- Características de las roscas interiores:

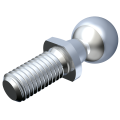

- Rosca exterior:

Una rosca exterior es un patrón de ranuras en espiral que se corta o forma a lo largo de la superficie externa de una pieza cilíndrica. Se atornilla en la correspondiente rosca interior y sirve como componente esencial para la realización de uniones desmontables. Las roscas exteriores son muy comunes y desempeñan un papel decisivo en la mecánica y la ingeniería de diseño.

- Características de las roscas exteriores:

- Forma del perfil: Como en las roscas interiores, el perfil de una rosca externa suele ser triangular (rosca métrica ISO), aunque también existen otras formas como roscas trapezoidales o roscas en pulgadas.

- Paso: El paso de la rosca externa determina también la separación axial entre dos filetes consecutivos y varía según la aplicación, de paso grueso a paso fino.

- Diámetro: El diámetro exterior es la medida decisiva que determina el tamaño y la compatibilidad de la rosca. Es el mayor diámetro de la rosca y resulta crucial para la compatibilidad con la correspondiente rosca interior.

- Posibilidades de aplicación:

Las roscas exteriores se utilizan en numerosas aplicaciones que requieren conexiones seguras y, sin embargo, fácilmente desmontables. Los campos de aplicación típicos son:

- Ingeniería mecánica: Fabricación de tornillos, pernos y otros elementos de acoplamiento que fijan componentes de máquinas.

- Construcción de vehículos: Aplicación en diversas piezas de vehículos que requieren mantenimiento o sustitución periódicos.

- Construcción: Uniones en estructuras de acero o en la fijación de componentes de obra con tornillos y varillas roscadas.

- Proceso de fabricación:

Las roscas exteriores pueden producirse mediante distintos procedimientos:

- Torneado de rosca: En este procedimiento, la rosca se corta en la pieza mediante tornos.

- Rolado: Se trata de un proceso de conformado en el que el material, mediante presión, se deforma hasta adoptar la forma de la rosca, lo que puede aumentar la resistencia de la misma.

- Corte con una herramienta de roscado: Un procedimiento de uso frecuente, en el que la rosca se forma mediante el corte del material.

- Importancia intersectorial:

Las roscas exteriores son un componente integral de numerosos sectores, ya que constituyen la base para múltiples posibilidades de unión. Permiten la construcción de componentes estructurales robustos, desmontables y adaptables, algo especialmente importante para los procesos continuos de mantenimiento y montaje.

- Características de las roscas exteriores:

- Métrico / Pulgada / Inch:

Se refiere a la unidad de medida o a la dimensión estándar de la rosca. Las roscas métricas están especificadas en milímetros, mientras que las roscas en pulgadas (Zoll o inch) se indican en pulgadas. Estos tipos de rosca están disponibles para satisfacer las distintas exigencias internacionales. Las roscas métricas son especialmente comunes en Europa y Asia, mientras que las roscas en pulgadas se utilizan principalmente en Estados Unidos y Reino Unido.

- Rosca derecha / rosca izquierda:

Dos tipos básicos son la rosca derecha y la rosca izquierda, que se diferencian en la dirección del movimiento de giro al apretar o aflojar tornillos y tuercas.

- Rosca derecha:

Las roscas derechas son la forma de rosca más utilizada. En ellas, el tornillo o la tuerca se aprieta girando en el sentido de las agujas del reloj (hacia la derecha). Las ventajas y las aplicaciones típicas de las roscas derechas son:

- Estandarización: Las roscas derechas están estandarizadas a nivel mundial y se utilizan en la mayoría de las aplicaciones técnicas y mecánicas, lo que facilita su selección, manejo y procesamiento.

- Uso universal: Desde electrodomésticos y piezas automotrices hasta grandes aplicaciones de ingeniería mecánica, las roscas derechas cubren una amplia gama de usos.

- Ergonomía: Dado que la mayor parte de la población mundial es diestra, el par de apriete en el sentido horario coincide con el movimiento natural, lo que facilita el montaje.

- Rosca izquierda:

Las roscas izquierdas se distinguen por su sentido de giro, ya que se aprietan al girarlas en sentido antihorario (girando a la izquierda). Sus aplicaciones específicas y ventajas son:

- Ámbitos de uso específicos: Las roscas izquierdas se emplean con frecuencia allí donde se producen movimientos giratorios hacia la derecha que podrían generar un par de aflojamiento, por ejemplo en piezas de máquinas giratorias o en equipos neumáticos.

- Seguridad y prevención del aflojamiento: En piezas rotativas como las palas de ventiladores o las tuercas de rueda en el lado izquierdo del vehículo, el uso de una rosca izquierda puede evitar que las uniones se aflojen por la rotación durante el funcionamiento.

- Identificación de una función especial: En casos en los que se requiere una identificación inequívoca del sentido de giro, como en hidrantes contra incendios o en las válvulas de cilindros de gas, para impedir la apertura accidental, a menudo se recurre a la rosca izquierda.

- Rosca derecha:

- Rosca reglamentaria / rosca fina:

Los dos tipos más habituales en la ingeniería mecánica son la rosca reglamentaria y la rosca fina, que se utilizan respectivamente en distintas aplicaciones debido a sus propiedades y ventajas específicas.

- Rosca reglamentaria:

Las roscas reglamentaria, también conocidas como roscas reglamentaria, se caracterizan por sus dimensiones de perfil y sus pasos normalizados. Estas normas permiten un uso ampliamente difundido y estandarizado en muchos ámbitos de la técnica y la industria. Las características más importantes son:

- Normalización: Las roscas reglamentaria están normalizadas según normas internacionales (p. ej., DIN, ISO), lo que garantiza su interoperabilidad en una amplia variedad de aplicaciones.

- Aplicación: Se emplean en máquinas industriales generales, componentes estructurales y productos de uso cotidiano debido a su fabricación sencilla y a su resistencia suficiente en muchas situaciones estándar.

- Características: Debido a un paso mayor, es decir, a la distancia entre los filetes, las roscas reglamentaria son más fáciles de fabricar y permiten procesos de montaje y desmontaje más rápidos.

- Rosca fina:

Las roscas finas tienen un paso menor, lo que significa que los filetes de la rosca están más juntos. Esta característica especial ofrece algunas ventajas destacadas:

- Mayor resistencia: Gracias al perfil de rosca más fino, las fuerzas se distribuyen de manera más uniforme, lo que permite una mayor capacidad de carga axial y radial. Por tanto, las roscas finas son ideales para aplicaciones que requieren una mayor estabilidad.

- Mejor estanqueidad: La estructura de rosca más estrecha proporciona un mejor sellado en los puntos de unión. Por ello, las roscas finas se prefieren en aplicaciones que deben mantener una alta hermeticidad frente a líquidos o gases, como en hidráulica o neumática.

- Ajuste preciso: Dado que el avance por vuelta en las roscas finas es menor, permiten ajustes muy precisos, lo cual es especialmente relevante en la micromecánica, instrumentos o componentes ajustables.

- Rosca reglamentaria:

- Rosca interior:

Desbaste y acabado:

Como en otros procesos de fabricación por arranque de viruta, en el torneado también se puede distinguir entre el desbaste (mecanizado grueso) y el acabado (mecanizado fino). En el desbaste se elimina un volumen por unidad de tiempo claramente mayor que en el acabado y, por tanto, se trabaja con profundidades de corte y avances elevados. Las fuerzas de mecanizado son altas, y la precisión alcanzada y la calidad superficial ocupan un papel secundario. La pieza torneada se deja aproximadamente a la medida. En el posterior acabado, en cambio, se alcanza la medida deseada de la pieza terminada. Las fuerzas de mecanizado son menores, ya que los avances y las profundidades de corte son menores. Sin embargo, los requisitos de exactitud dimensional y de calidad superficial son más altos.

Accionamiento por tornillo:

- Hexágono exterior:

La hexágono exterior se caracteriza por su forma de seis lados, que permite una transmisión de fuerza eficaz. Esta característica facilita tanto el apriete como el aflojado de tornillos con herramientas estándar, como llaves hexagonales o llaves de vaso. La hexágono exterior es uno de los accionamientos de tornillo más habituales y se emplea en numerosas aplicaciones que requieren conexiones fiables y sencillas.

- Características:

- Compatibilidad: Los tornillos de cabeza hexagonal exterior están ampliamente difundidos y son compatibles con una gran variedad de herramientas, lo que favorece su uso universal en distintos ámbitos técnicos e industriales.

- Capacidad de carga: Debido a la distribución uniforme de la fuerza en las seis caras de la cabeza del tornillo, los tornillos de cabeza hexagonal exterior ofrecen una alta capacidad de carga y resistencia al par de apriete, lo que los hace ideales para aplicaciones con altas exigencias mecánicas.

- Practicidad: El hexágono exterior permite procesos de montaje y desmontaje rápidos y sencillos, incluso en casos en los que el acceso a la cabeza del tornillo es limitado. Esto ahorra tiempo y facilita las labores de mantenimiento en entornos industriales.

- Características:

- Hexágono interior:

El hexágono interior se caracteriza por su cavidad hexagonal en la cabeza del tornillo, que permite una transmisión de fuerza eficiente mediante herramientas especiales como la llave Allen.

El hexágono interior, también conocido como accionamiento para tornillos Inbus, es una opción ampliamente utilizada para uniones que requieren un acabado plano y elegante.- Características:

- Ahorro de espacio: Los tornillos con hexágono interior ofrecen una superficie al ras, ya que el accionamiento está integrado en la cabeza del tornillo. Esto los hace ideales para aplicaciones en las que se desea una superficie lisa o hay poco espacio para cabezas salientes.

- Estabilidad: El hexágono interior permite una transmisión de fuerza segura que, debido a la distribución uniforme entre los distintos puntos de contacto, garantiza una alta estabilidad. Esto es especialmente ventajoso en aplicaciones con acceso restringido.

- Estética: Gracias al diseño plano, los tornillos con hexágono interior contribuyen a una apariencia limpia y atractiva, en especial en aplicaciones donde el diseño tiene importancia, como por ejemplo en muebles o en dispositivos electrónicos.

- Características:

- Ranura:

Los tornillos ranurados se caracterizan por una ranura simple y recta en la cabeza del tornillo, que permite la transmisión de la fuerza con destornilladores planos. El accionamiento ranurado es una de las formas de accionamiento para tornillos más antiguas y conocidas, que se emplea en aplicaciones donde se prefieren herramientas sencillas y diseños minimalistas.

- Características:

- Manejo sencillo: Debido al diseño simple de la ranura, los tornillos ranurados son fáciles de manejar con destornilladores convencionales, lo que los hace universales y accesibles, especialmente en aplicaciones con bajos requisitos de par o precisión.

- Eficiencia de costes: Debido a las técnicas de fabricación sencillas, los tornillos ranurados suelen ser más económicos, por lo que son la opción adecuada para producciones en masa y aplicaciones en las que el coste juega un papel importante.

- Estabilidad limitada: Sin embargo, el punto de contacto, reducido en comparación con otros sistemas de accionamiento, puede aumentar el riesgo de deslizamiento del destornillador o de daño en la cabeza del tornillo, por lo que los tornillos ranurados deberían emplearse preferentemente en áreas con menor carga.

- Características:

- Ranura en cruz:

Los tornillos de ranura en cruz se caracterizan por su cavidad en forma de cruz en la cabeza del tornillo, diseñada para reducir el deslizamiento de la herramienta y garantizar un mejor centrado. El accionamiento de ranura en cruz es una variante mejorada del tradicional accionamiento de ranura y se emplea en una gran variedad de aplicaciones que requieren tanto un manejo sencillo como una mejor transmisión de fuerza.

- Características:

- Transmisión de fuerza eficiente: La estructura en forma de cruz ofrece varios puntos de contacto para el destornillador, lo que permite una distribución más eficaz de las fuerzas y aumenta la estabilidad durante el atornillado.

- Uso generalizado: Debido a sus ventajas prácticas, los tornillos de cabeza en cruz (Phillips) están muy extendidos en muchos campos, incluidos la electrónica, la fabricación de muebles y el montaje doméstico en general.

- Mejor control: La posibilidad de aplicar mayores pares de giro sin aumentar tanto el riesgo de pasarse de rosca o que el destornillador patine hace que los tornillos de cabeza en cruz sean ideales para aplicaciones que requieren un control más preciso.

- Características:

- Interior hexalobular (6 lóbulos):

Los tornillos con accionamiento hexalobular interior se caracterizan por su cavidad ranurada en forma de estrella en la cabeza del tornillo, diseñada específicamente para garantizar una transmisión uniforme de la fuerza y una conexión segura. El accionamiento hexalobular interior, o accionamiento de 6 lóbulos, ofrece una solución de unión de vanguardia para aplicaciones que requieren mayor estabilidad y elevados pares de apriete.

- Características:

- Alta transmisión de par: La forma única del perfil de 6 lóbulos permite una transmisión de par eficiente con menor riesgo de que la herramienta resbale, lo que favorece la durabilidad de la cabeza del tornillo.

- Desgaste minimizado: El diseño del accionamiento de 6 lóbulos reduce la probabilidad de dañar tanto la herramienta como el propio tornillo, por lo que es la elección ideal para aplicaciones profesionales que requieren un uso repetido.

- Versatilidad: Los tornillos con cabeza interior de seis lóbulos están muy extendidos en una amplia variedad de aplicaciones industriales, desde la automoción hasta la electrónica, ya que ofrecen alta fiabilidad y seguridad.

- Características:

- Hexágono exterior:

Moleteado:

El moleteado es un procedimiento mecánico de mecanizado en el que se aplica una superficie moleteada, es decir, estructurada, sobre las piezas. Este procedimiento se utiliza con frecuencia para mejorar el agarre y la manejabilidad de los componentes, tanto en aplicaciones manuales como mecánicas. Mediante herramientas especiales de moleteado - p. ej. moleteado transversal (líneas rectas paralelas al eje), moleteado longitudinal (líneas rectas transversales al eje) y moleteado diagonal o cruzado (patrones romboidales) - se genera un patrón regular en la superficie de la pieza. Los patrones más comunes son las líneas rectas, los moleteados cruzados y los rombos.

- Características:

- Procedimiento: En el moleteado, la herramienta de moleteado se presiona con presión contra la pieza de trabajo en rotación. La superficie giratoria adopta el patrón de la herramienta y genera así la estructura deseada. Este procedimiento puede aplicarse tanto a metales como a plásticos.

- Flexibilidad: Se pueden fabricar diferentes patrones de moleteado para cumplir requisitos funcionales específicos, como facilitar el ajuste de un elemento de control o aumentar la fricción en aplicaciones concretas. La elección del patrón de moleteado suele depender del uso previsto y de las exigencias estéticas.

- Aplicaciones: Los moleteados se emplean frecuentemente en las zonas de agarre de herramientas, instrumentos y elementos de control para aumentar la sujeción y evitar deslizamientos. Esto es especialmente valioso en sectores que requieren trabajos precisos, como la micromecánica y la medicina.

- Estética y funcionalidad: Además de la mejora funcional, el moleteado ofrece ventajas estéticas, ya que la superficie estructurada puede realzar el aspecto visual de los productos. Esta combinación de función y diseño lo convierte en un procedimiento versátil en el diseño de productos.

- Ventajas: El moleteado no solo mejora la funcionalidad en cuanto a agarre y tacto, sino que también ofrece una forma rápida y rentable de crear texturas superficiales decorativas. Mejora tanto las propiedades ergonómicas como el diseño estético de los productos.

- Características:

2. Taladrado

Taladrado

El taladrado es otro proceso de fabricación por arranque de viruta, en el que un husillo de corte giratorio crea un orificio en una pieza de trabajo. Se utiliza con frecuencia para preparar otros pasos de mecanizado o para crear taladros de unión.

Taladros pasantes / taladros transversales:

Los taladros pasantes son agujeros que atraviesan completamente la pieza de trabajo, mientras que los taladros transversales cruzan la pieza y pueden conectarse con otras perforaciones previas. Los taladros pasantes y los transversales desempeñan un papel importante en la tecnología de fabricación, especialmente al unir y ajustar componentes. Ambos tipos de taladros tienen propósitos funcionales específicos y procedimientos de fabricación.

- Taladros pasantes:

Un taladro pasante es un taladro que atraviesa completamente el material de la pieza de trabajo de un lado a otro. Este tipo de taladro se emplea con frecuencia para alojar tornillos o pernos que sirven para unir dos o más piezas.

- Proceso de fabricación: Los taladros pasantes se fabrican típicamente con taladradoras, fresadoras o máquinas CNC. La posición exacta y el diámetro del taladro deben mantenerse con precisión para garantizar un ajuste y un funcionamiento correctos.

- Aplicaciones: Las aplicaciones frecuentes de los taladros pasantes se encuentran en la ingeniería mecánica y en el procesamiento de metales, donde se utilizan para unir componentes o para guiar cables y conductos.

- Taladros transversales:

Los taladros transversales son taladros que discurren lateralmente o en sentido transversal respecto a otra estructura, como un eje o un tubo. Se utilizan a menudo para crear conexiones transversales o para conducir flujos de líquido o de aire en un sistema.

- Proceso de fabricación: La realización de taladros transversales requiere especial cuidado, ya que el taladro debe practicarse en la pieza con un ángulo determinado. A menudo se emplean para ello dispositivos de taladrado especiales o máquinas CNC de cinco ejes para garantizar la precisión.

- Aplicaciones: Los taladros transversales están muy extendidos en la hidráulica y la neumática, donde sirven como conductos para el paso de líquidos o gases. También se utilizan en el ensamblaje de máquinas y en la construcción de vehículos para asegurar piezas móviles o unir componentes.

- Taladros pasantes:

Taladros ciegos:

Los taladros ciegos son taladros que, a diferencia de los taladros pasantes, no atraviesan completamente la pieza. Terminan a una profundidad determinada dentro del material. Los taladros ciegos se utilizan con frecuencia para fijar componentes a ras de la superficie sin que en el lado opuesto de la pieza se aprecie una abertura. Este tipo de taladro ofrece la ventaja de garantizar una superficie limpia y estéticamente agradable, a la vez que preserva la integridad estructural de la pieza. Las características generales de los taladros ciegos son la profundidad definida y la posicionamiento preciso dentro del material. Además, permiten la posibilidad de incorporar roscas para alojar tornillos o pernos. Por ello se emplean a menudo donde se requiere una fijación o unión sin perforar completamente la pieza.

- Proceso de fabricación: La realización de taladros ciegos se efectúa generalmente mediante taladradoras, fresadoras o máquinas CNC. Durante la fabricación se debe prestar especial atención al control preciso de la profundidad de taladro, para alcanzar exactamente la profundidad indicada sin atravesar la pieza. Para ello se utiliza con frecuencia un tope de profundidad o un control CNC. Es necesaria una cuidadosa selección de las velocidades de corte y de las fuerzas de avance para garantizar una alta calidad superficial y precisión.

- Aplicaciones: En la ingeniería mecánica se utilizan con frecuencia para la realización de roscas, con el fin de permitir uniones atornilladas en las que no deben ser visibles los extremos de los pernos. En la electrónica, los taladros ciegos sirven para la fijación de componentes en placas de circuito impreso, sin que los taladros tengan que atravesar toda la placa. Otro ejemplo se encuentra en la fabricación de muebles, donde los taladros ciegos están muy extendidos para crear conexiones ocultas que ofrecen estabilidad estructural sin perjudicar la estética exterior. Son imprescindibles en cualquier sector que valore la precisión, la funcionalidad y las exigencias estéticas.

Taladros roscados:

Los taladros roscados son taladros especiales provistas de una rosca interior que permiten la realización de uniones atornilladas. Constituyen un componente esencial en las conexiones mecánicas, ya que ofrecen una forma fiable de unir piezas. Los taladros roscados se emplean en casi todos los ámbitos de la ingeniería, ya que destacan por combinar simplicidad, estabilidad y posibilidad de reutilización. Las principales ventajas de los taladros roscados radican en su capacidad para soportar elevadas fuerzas de tracción y en la creación de uniones que, cuando sea necesario, pueden aflojarse y volver a montarse con facilidad. Se caracterizan por sus roscas internas fabricadas con precisión y por la posibilidad de combinarse con diferentes tipos y geometrías de tuercas y tornillos.

- Proceso de fabricación: La fabricación de taladros roscados se realiza generalmente en dos pasos: Primero se realiza una perforación inicial, que a menudo es algo menor que el diámetro exterior de la rosca prevista. Esto se lleva a cabo con taladros o fresadoras controladas por CNC, que garantizan precisión y repetibilidad. En el segundo paso se corta la rosca interior con un machuelo (también llamado tarraja o macho de roscar). Según el requisito y el material se emplean herramientas de un solo filo o juegos de machuelos de varias piezas, adaptando la forma de la herramienta al perfil de rosca correspondiente (p. ej., rosca métrica, Whitworth o trapezoidal). En materiales más duros y para diámetros de rosca mayores, el proceso puede ir acompañado del uso de aceites de corte o emulsiones, para minimizar la fricción y el desgaste y garantizar una superficie de corte limpia.

- Aplicaciones: Los taladros roscados son imprescindibles en casi todos los ámbitos de la industria y la técnica. En la construcción de maquinaria e instalaciones se emplean para la unión permanente o temporal de componentes de las máquinas, carcasas y piezas estructurales. En la electrónica y en la industria de la construcción los taladros roscados tienen una amplia aplicación, por ejemplo para cerrar de forma segura las carcasas electrónicas o anclar firmemente componentes. Los taladros roscados ofrecen una solución flexible y sostenible para todas las tareas de unión en las que se exige fiabilidad y capacidad de carga.

Taladros de centrado:

Los taladros de centrado son taladros diseñadas con precisión que se colocan en el extremo de una pieza, por lo general de forma cilíndrica. Sirven para crear una superficie de posicionamiento y sujeción exacta para las puntas de contrapunto. Estas taladros son fundamentales en la técnica de mecanizado, especialmente en el torneado o el rectificado de piezas cilíndricas. Los taladros de centrado ofrecen la ventaja de proporcionar estabilidad y precisión en la operación, al permitir una guía y un centrado exactos de la pieza. Las características típicas de los taladros de centrado son una parte cónica, que permite el asiento preciso de la punta de contrapunto, y una superficie interior cilíndrica para una guía adicional.

- Proceso de fabricación: La fabricación de taladros de centrado se realiza normalmente con brocas centradoras especiales que tienen una punta cónica y un tramo cilíndrico. El proceso de taladrado requiere máquinas precisas que garanticen una posición exacta y la profundidad de penetración. Primero se sujeta la pieza en un torno o en una fresadora. A continuación, la broca centradora se introduce en la pieza con una velocidad de giro adecuada y un avance apropiado, formándose la sección cónica del taladro que más tarde servirá para alojar la punta del torno. Este proceso debe realizarse con la máxima precisión para asegurar un ajuste óptimo.

- Aplicaciones: Los taladros de centrado son especialmente comunes en las técnicas de torneado y rectificado. En la industria de transformación de metales sirven para posicionar con exactitud ejes o cilindros en los tornos. Un ejemplo típico de aplicación es la fabricación de piezas torneadas longitudinales, en las que los taladros de centrado son necesarios para garantizar un torneado correcto sin desequilibrio. También tienen importancia en la construcción de máquinas-herramienta, por ejemplo para la fabricación de guías y husillos. Los taladros de centrado contribuyen de manera decisiva a mantener la precisión dimensional y el acabado superficial en la técnica de mecanizado, y permiten una fabricación eficiente de piezas de alta precisión.

3. Fresado

Fresado

El fresado es un proceso de fabricación por arranque de viruta (esto debe entenderse sobre todo como una diferenciación frente al torneado, en el que las piezas giran alrededor de su propio eje) para la obtención de piezas con forma geométricamente determinada. Como en todos los procesos de arranque de viruta, de una pieza en bruto se elimina material en forma de virutas. El fresado pertenece al grupo de procesos de arranque de viruta con herramienta de corte de geometría determinada, ya que se conoce la geometría de los filos de las herramientas de fresado. En el fresado se extrae el material haciendo que la herramienta de fresado gire a gran velocidad alrededor de su propio eje, mientras que bien la herramienta recorre el contorno a fabricar o bien la pieza se mueve en consecuencia.

En el fresado, este movimiento de avance se realiza perpendicular o inclinado respecto del eje de rotación de la herramienta; en cambio, al taladrar se efectúa en la dirección del eje de rotación y en el torneado las piezas giran alrededor de su propio eje mientras la herramienta recorre el contorno.

Aplicaciones y procesos de fabricación del fresado:

El fresado se utiliza principalmente para la fabricación de superficies planas, entre ellas ranuras y guías para piezas móviles de máquina. Las máquinas de fresado modernas permiten además la producción de formas tridimensionales complejas, como álabes de turbina y matrices. Una parte considerable de la producción de engranajes se logra mediante el fresado por generación, para el cual se requieren fresas especiales. La fabricación de roscas también forma parte de las posibilidades del fresado. Cabe destacar procedimientos especiales como el fresado en duro y el fresado a alta velocidad, que son variantes específicas del mecanizado de materiales endurecidos y del mecanizado a alta velocidad.

Particularidades del fresado:

El fresado se distingue de otros procesos de fabricación por arranque de viruta por su ejecución puramente mecánica. Característico es el "corte intermitente", en el que los filos de corte no están en contacto permanente con la pieza, sino que penetran en el material, arrancan virutas y vuelven a salir durante una revolución. Esto conduce a una variación de la fuerza de corte y a espesores de viruta variables, que no son constantes durante la rotación. Además, el ángulo de la dirección de avance cambia de forma continua, lo que complica los cálculos, si bien tiene la ventaja de que los filos pueden enfriarse durante las pausas de contacto. El proceso genera virutas cortas, en forma de coma, que no se enredan, por lo que las medidas especiales de rotura de viruta resultan innecesarias.

Distinción según la dirección de giro:

Al fresar debe tenerse en cuenta cómo se comporta la dirección de giro de la herramienta respecto a la dirección de avance durante el corte de la arista de la herramienta en la pieza. Dado que el ancho de corte por regla general no debe superar las 2/3 del diámetro de la herramienta, la dirección de giro queda claramente determinada.

- Fresado convencional

En el fresado convencional el filo de la herramienta giratoria se mueve en la zona de entrada en sentido contrario a la dirección de avance de la pieza y forma una viruta que se va engrosando desde el punto de entrada hasta el punto de salida (viruta en forma de coma). Antes de penetrar en el material, el filo se desliza sobre la superficie de trabajo y endurece la estructura existente. Como resultado primero se genera una elevada fricción y, a continuación, el filo tiene que penetrar en el material ya endurecido. Debido al aumento del espesor de viruta, la máquina soporta cargas variables y tiende a vibrar. También aumenta lentamente el esfuerzo de corte. Al entrar el filo es bajo, porque todavía hay que retirar poco material, pero crece durante el proceso de fresado y alcanza su valor máximo poco antes de la salida del filo, antes de que la viruta en forma de coma se desprenda finalmente. La elevada presión que genera la compactación durante el fresado provoca un fuerte desgaste de las caras libres de los filos, con lo que disminuye la vida útil de la herramienta. Debido a este inconveniente, el fresado convencional solo resulta económicamente razonable cuando las piezas presentan zonas marginales duras y abrasivas (piel de colada o calamina) —con menor efecto de endurecimiento— o cuando el accionamiento de la mesa presenta juego. Las superficies fresadas en sentido contrario presentan, si bien son lisas por el deslizamiento del filo, una estructura ondulada. Cuando el accionamiento de la mesa tiene juego, cosa que normalmente ocurre solo en fresadoras o taladros antiguos o defectuosos, se recomienda el fresado convencional, ya que en este caso la fresa empuja la mesa portapiezas accionada contra el husillo roscado de accionamiento con una distribución uniforme de la carga superficial. De este modo se alcanza la ausencia de juego en el avance y se evitan movimientos indeseados del carro.

- Fresado en concordancia

En el fresado en concordancia, la arista de corte de la herramienta giratoria se desplaza en la zona de entrada en dirección al vector de la dirección de avance de la pieza. Si en el fresado convencional la fuerza se acumula lentamente, en el fresado en concordancia ésta es máxima inmediatamente al entrar la arista en corte, para luego disminuir de forma continua. La viruta se va haciendo cada vez más delgada hacia la salida de la arista y finalmente se desprende, lo que produce una superficie más lisa en comparación con el fresado convencional (también aquí la viruta tiene forma de coma; sólo que en este caso al principio se retira mucho material y al final poco). La tendencia del fresador, debida a la dirección de las fuerzas, a arrancar de forma brusca la pieza en la dirección de avance favorece cambios no deseados en la posición del carro o de la propia pieza. Por ello, el mecanismo de avance del carro de la máquina-herramienta debe presentar ausencia total de holgura o una elevada rigidez, para lo que son adecuados los husillos de bolas. Debido a la menor tendencia a la vibración, las calidades superficiales alcanzables con el fresado en concordancia son mejores que las del fresado convencional, con iguales condiciones de mecanizado, siempre que éstas no favorezcan la formación de capas adheridas en el filo. Por el menor desgaste de la arista y de la cara libre, la velocidad de avance puede aumentarse en un 50 % respecto al fresado convencional con la misma vida útil de la herramienta.

- Fresado convencional

Clasificación de los procedimientos de fresado:

- Fresado plano

El fresado plano es un procedimiento especial del fresado que sirve principalmente para generar superficies planas en una pieza de trabajo. Entre ellas se incluyen escalones, superficies de sellado en bridas, carcasas de motor o de transmisión, guías en máquinas-herramienta, superficies frontales de la torreta, soportes base de herramientas y superficies frontales de mandriles de tres mordazas.

Para ello, la fresadora se configura de manera que la cabeza de fresado se desplace paralela a la superficie de la pieza de trabajo. El fresado plano es la variante más empleada y se utiliza a menudo como paso preparatorio antes de realizar mecanizados más complejos y precisos.

- Fresado circular

El fresado circular, también denominado fresado zirkular, es un procedimiento de fresado en el que se utilizan herramientas rotativas para crear superficies redondas o circulares en una pieza. Este procedimiento se emplea con frecuencia para generar geometrías cilíndricas, cónicas u otras geometrías de forma circular.

Un ejemplo típico de aplicación del fresado circular es la fabricación de cojinetes, anillos o discos. El proceso puede realizarse tanto en fresadoras convencionales como en máquinas CNC, lo que permite una alta precisión y repetibilidad. Por lo general, la pieza se sujeta en un mandril y gira, mientras el cabezal de fresado se desplaza alrededor de la pieza para obtener la forma deseada. El fresado circular ofrece ventajas en el mecanizado de contornos complejos y permite conseguir medidas precisas y acabados superficiales de alta calidad.

- Fresado helicoidal

El fresado helicoidal es un proceso de fresado especializado que se utiliza para fabricar estructuras con forma de tornillo o en espiral. Este procedimiento se emplea con frecuencia en la producción de ejes sinfín, roscas u otras piezas de tipo tornillo.

En el fresado helicoidal, la pieza se sujeta en una fresadora de modo que la herramienta se desplaza a lo largo de una trayectoria en espiral sobre la superficie del material. El material se elimina mediante un movimiento continuo para producir el contorno helicoidal deseado. La máquina debe estar coordinada con precisión para garantizar un paso uniforme y el diámetro deseado.

En aplicaciones modernas, el fresado helicoidal se suele combinar con tecnología CNC, lo que permite una alta precisión y una fabricación eficiente.

- Fresado por generación

El fresado por generación se emplea para la producción de superficies de engranaje. Entre ellas se incluyen, sobre todo, los dentados de engranajes y de cremalleras. Estos pueden, en principio, fabricarse también mediante el hobbing por generación, el brochado por generación o la forja en troquel; sin embargo, el fresado por generación es el procedimiento más importante. Las fresas utilizadas tienen un perfil que corresponde al de los dientes que se van a fabricar. La rotación de la fresa, el avance y la rotación del engranaje a fabricar están coordinados entre sí. A continuación, los dentados suelen terminarse mediante rectificado por generación.

- Fresado de perfiles

El fresado de perfiles utiliza fresas de perfil en las que la forma a fabricar está contenida como negativo para producir perfiles. Esto incluye ranuras en T, ranuras en cola de milano o las ranuras para virutas en fresas grandes. En las piezas que giran alrededor de su propio eje también pueden generarse ranuras circunferenciales. Según el movimiento de avance se pueden obtener formas redondas, rectas o de cualquier tipo. Numerosos elementos de forma en las piezas, como radios y chaflanes, están normalizados. Por ello también existen fresas de perfil normalizadas correspondientes.

- Fresado de formas

Aquí se utilizan herramientas de fresado especiales para generar contornos complejos y tridimensionales en una pieza. A diferencia de otros procesos de fresado, que trabajan principalmente superficies planas o lineales, el fresado de formas se centra en la creación de perfiles y formas que a menudo requieren estructuras curvas específicas. Las herramientas de fresado de formas suelen estar fabricadas con geometrías especiales para transferir directamente la geometría de perfil deseada a la pieza. Este procedimiento se emplea con frecuencia en la industria de utillaje y moldes para producir matrices, troqueles u otras piezas complejas. También encuentra aplicación en la industria automotriz y aeroespacial, especialmente en la fabricación de piezas que requieren contornos 3D precisos. Gracias a la moderna tecnología CNC, el fresado de formas puede realizarse con alta precisión, lo que permite fabricar formas detalladas y complejas de manera eficiente. Además, posibilita la adaptación a especificaciones individuales y a menudo complicadas, lo que permite cumplir con requisitos específicos de los clientes.

- Fresado plano

4. Rectificado

Rectificado

El rectificado es un conocido proceso de mecanizado por arranque de viruta para el acabado fino y final de las piezas. Puede realizarse de forma manual o en rectificadoras. Como en todos los procesos de arranque de viruta, se desprende el material sobrante en forma de virutas y se levanta una rebaba fina. Como filos de corte actúan los bordes de los microscópicos, duros cristales de naturaleza mineral del abrasivo.

El rectificado, junto con el bruñido, pertenece al mecanizado con grano ligado, mientras que en el lapeado y el mecanizado por deslizamiento el grano se encuentra suelto. Dado que el número de granos en acción es tan desconocido como su geometría o su posición respecto a la pieza, el rectificado, al igual que el bruñido y el lapeado, se clasifica como mecanizado con filo geométricamente indefinido. Sin embargo, se sabe que la mayoría de los granos presentan un ángulo de desprendimiento negativo. Las virutas generadas durante el rectificado y el desgaste de la herramienta se denominan polvo de rectificado o, cuando quedan ligadas en el fluido refrigerante, lodo de rectificado.

Mediante el uso de rectificadoras se pueden obtener superficies extremadamente lisas y tolerancias ajustadas. Pueden aplicarse tanto el rectificado exterior como el rectificado interior, según se deseen mecanizar contornos externos o internos.

mbo Osswald ofrece el rectificado a través de bancos de trabajo ampliados, lo que significa que, cuando es necesario, podemos recurrir a socios externos para llevar a cabo este proceso de manera eficiente y con alta calidad.

Categorización

Al mecanizado por arranque de viruta con filos geométricamente indeterminados, además del bruñido y el lapeado, se le atribuyen tres procesos de rectificado específicos:

- En el rectificado con herramienta rotativa se trata de un proceso de arranque de viruta en el que se emplean herramientas de múltiples filos. Estas están formadas por una gran cantidad de granos aglutinados de abrasivo natural o sintético, que actúan a alta velocidad. Por lo general se procura evitar temperaturas elevadas mediante el contacto intermitente entre la pieza y el grano abrasivo, con el fin de retirar material.

- El rectificado por banda también se clasifica como arranque de viruta con herramientas de múltiples filos, aunque en este caso en forma de bandas abrasivas. Estas bandas, compuestas por granos abrasivos sobre un soporte, se desplazan sobre al menos dos rodillos giratorios. En el punto de contacto la banda abrasiva es presionada contra la pieza por uno de esos rodillos, por otro elemento de apoyo o sin ningún elemento de apoyo. Aquí también se produce el arranque de material y el contacto evitando altas temperaturas.

- El rectificado por movimiento alternativo es otro procedimiento en el que se emplea una herramienta no rotativa. Las aristas de corte de geometría indeterminada están formadas por granos abrasivos aglutinados y eliminan el material de la pieza mediante un movimiento esencialmente rectilíneo de ida y vuelta, denominado carrera.

Todos estos procedimientos de rectificado pertenecen al mecanizado por arranque de viruta con grano ligado. El principio de funcionamiento de estos procesos se describe como «ligado a la trayectoria», ya que los granos abrasivos son guiados por una trayectoria definida por la herramienta. En cambio, el bruñido se clasifica como un procedimiento «ligado a la fuerza», pues aquí la trayectoria de las herramientas viene determinada por la fuerza de contacto aplicada sobre la pieza.

Procesos de rectificado

Existen varios procesos de rectificado que difieren en sus técnicas y aplicaciones. A continuación se describen algunos de los procedimientos de rectificado más importantes:

- Rectificado plano: En el rectificado plano, la superficie de una pieza se trabaja mediante una muela abrasiva giratoria para obtener una superficie uniforme y plana. Este procedimiento se utiliza con frecuencia en el mecanizado de superficies de piezas metálicas para alcanzar una alta precisión y una excelente calidad superficial.

- Rectificado cilíndrico: Este procedimiento se emplea para mecanizar piezas cilíndricas o cónicas. La pieza gira y se aproxima a la muela abrasiva para lograr el diámetro o la forma deseada. Existe tanto el rectificado exterior (para diámetros exteriores) como el rectificado interior (para diámetros interiores).

- Rectificado de perfiles: En el rectificado de perfiles se emplea una muela abrasiva con forma especial para desbastar perfiles y contornos complejos en la pieza. Este procedimiento permite fabricar perfiles de alta precisión y se utiliza frecuentemente en la fabricación de herramientas.

- Rectificado de herramientas: En este proceso se trabajan herramientas de corte como brocas, fresas o escariadores para afilarlas o reformarlas. Se utiliza a menudo para el mantenimiento y la adaptación de herramientas con el fin de conservar su rendimiento.

- Rectificado sin centros (Centerless Grinding): Este procedimiento se emplea para rectificar piezas cilíndricas sin el uso de puntos de apoyo. La pieza se sostiene entre una muela abrasiva y una rueda reguladora, lo que permite una mecanización precisa, especialmente en piezas largas o finas.

- Rectificado con banda: En el rectificado con banda se utiliza una cinta abrasiva en movimiento continuo para el acabado de superficies. Este procedimiento es adecuado para trabajar superficies o perfiles de gran tamaño y se emplea a menudo en el trabajo de metales y en la carpintería.

- Honeado: El honeado es un proceso de rectificado de acabado fino que se utiliza para obtener una excelente calidad superficial y una alta precisión dimensional en taladros cilíndricos. Se emplea con frecuencia en la fabricación de componentes de motores.

- Lapeado: En este procedimiento, dos superficies se deslizan una contra la otra con un abrasivo para corregir las más mínimas desviaciones de forma y lograr una superficie especialmente lisa. Se utiliza frecuentemente para piezas de precisión que deben cumplir tolerancias muy estrictas.

Tratamientos de la superficie en el procesado de metales son procedimientos que se emplean para mejorar las propiedades de las superficies metálicas. Se pueden dividir en dos categorías principales: recubrimientos de la superficie y tratamientos de la superficie.

Recubrimientos de la superficie implican la aplicación de una capa adicional de material sobre la superficie metálica para mejorar propiedades como la resistencia a la corrosión, la resistencia al desgaste o aspectos estéticos. Ejemplos de esto son el pintado, el recubrimiento en polvo, la galvanización y el anodizado. Estos métodos ofrecen protección y mejoras estéticas.

En cambio, los tratamientos de la superficie modifican directamente la superficie del metal, sin añadir una capa adicional. El objetivo es alterar las propiedades mecánicas, químicas o físicas mediante procesos como el temple, el revenido, el pulido, el grabado, el rectificado y el granallado. Estos tratamientos mejoran las propiedades del material mediante cambios en la estructura o composición de la superficie.

Mientras que los recubrimientos de la superficie añaden una capa adicional, los tratamientos de la superficie pretenden transformar o embellecer la superficie existente. Ambas formas de tratamiento contribuyen a aumentar el rendimiento y la vida útil de las piezas metálicas en diversas aplicaciones.

Posibilidades

1. Recubrimiento de la superficie

Recubrimiento de la superficie

Los recubrimientos de la superficie son procesos en los que se aplica una capa adicional de material sobre la superficie del metal. El objetivo de estos recubrimientos es mejorar las propiedades funcionales y estéticas del metal. Al aplicar un recubrimiento se incrementa la resistencia a la corrosión, lo que garantiza la protección del metal frente a influencias ambientales como la humedad, los productos químicos o la sal.

Además, los recubrimientos de la superficie mejoran la resistencia al desgaste, las propiedades funcionales, ofrecen mejoras estéticas y aumentan la vida útil. Entre los procesos típicos se encuentran el galvanizado, la pintura, el recubrimiento en polvo y el anodizado.

Galvanotecnia:

La galvanotecnia es un procedimiento electroquímico mediante el cual, por electrólisis, se depositan capas metálicas sobre las superficies de las piezas. Esto mejora la resistencia a la corrosión, la conductividad, la resistencia al desgaste y la apariencia. En el proceso, la pieza se sumerge en un baño electrolítico y, mediante corriente eléctrica, se aplica un recubrimiento metálico. Esto permite un control preciso sobre el espesor y la distribución de la capa, siendo ideal para superficies complejas. La galvanotecnia prolonga la vida útil de los componentes y se emplea en diversas industrias, ya que aporta tanto protección como una mejora estética.

- Zincado galvánico

En el galvanizado electrolítico se deposita una capa de zinc electrolíticamente sobre las superficies de acero para protegerlas de la corrosión. El zinc, como metal menos noble, proporciona una protección catódica al actuar como ánodo de sacrificio.

- Procedimiento:

En el galvanizado por electrólisis, las piezas se sumergen en un baño electrolítico. La pieza a recubrir actúa como cátodo, mientras que el zinc se utiliza como ánodo. Al aplicar una corriente continua, los iones de zinc se desplazan hacia la superficie de la pieza y se depositan allí como una capa metálica de zinc. El proceso permite un control preciso del espesor de la capa. Mediante parámetros de proceso ajustados, como la densidad de corriente y el tiempo de permanencia, se pueden obtener propiedades específicas de la capa. La superficie se limpia previamente de forma mecánica y química para garantizar una adhesión óptima del zinc.

- Protección contra la corrosión:

El zinc protege al acero subyacente como metal de sacrificio. Si la capa de zinc se daña, el zinc se oxida preferentemente, lo que preserva al acero de la corrosión. La protección también se basa en la formación de capas de óxido de zinc, que actúan como barrera. Estas capas pueden, según las condiciones ambientales, ofrecer una protección adicional. El procedimiento es especialmente eficaz en ambientes húmedos y corrosivos.

- Acabado superficial:

La superficie resultante es uniforme y brillante. Tratamientos posteriores, como las pasivaciones, mejoran la resistencia a la corrosión y pueden producir distintos matices de color, por ejemplo amarillentos o azulados. Son posibles los acabados mecánicos, como el pulido, para optimizar la calidad superficial. Las diferencias en la rugosidad dependen de las condiciones del proceso y pueden ajustarse para requisitos específicos.

- Aspectos medioambientales:

Los procesos modernos sustituyen las pasivizaciones que contienen cromo (VI) por alternativas ecológicas, p. ej. pasivizaciones a base de cromo (III). Normas estrictas de protección ambiental y una gestión de procesos más eficiente reducen el consumo de recursos. Los sistemas de circuito cerrado minimizan el uso de productos químicos y las cantidades de residuos generados. Nuevas tecnologías para la recuperación del zinc contribuyen al ahorro de recursos.

- Ámbitos de aplicación:

Las piezas galvanizadas electrolíticamente se utilizan ampliamente en la construcción, especialmente en estructuras de acero, elementos de fachada y uniones atornilladas. Además, se emplean en la fabricación de muebles, electrodomésticos y en la maquinaria agrícola. Ejemplos típicos son también las tuberías, las piezas de maquinaria y las herramientas. El aspecto estético las hace populares para las superficies metálicas visibles.

- Ventajas:

El procedimiento ofrece espesores de capa controlables con precisión, ideales para geometrías complejas y estructuras finas. La alta calidad superficial es adecuada para aplicaciones decorativas. Mejora la resistencia al desgaste de las piezas, lo que aumenta su durabilidad. El galvanizado electrolítico también incluye procesos sencillos de posacabado, como el pintado, para proporcionar una protección adicional contra la corrosión o lograr efectos estéticos.

- Procedimiento:

- Fosfatación:

Este procedimiento genera, mediante reacciones químicas, una capa de fosfato insoluble en la superficie del metal. La capa de fosfato, microcristalina o amorfa, mejora la adherencia de los recubrimientos posteriores y ofrece una protección básica contra la corrosión.

- Procedimiento:

En la fosfatación, la superficie metálica se sumerge en una solución de fosfatos o se pulveriza con ella. Se forma una capa de fosfato insoluble mediante la reacción química del sustrato con la solución de fosfatos. La conversión de fosfatos de hierro, zinc o manganeso genera una estructura cristalina porosa, pero firmemente adherente. El tratamiento suele realizarse a temperaturas elevadas para aumentar la velocidad de la reacción. Antes de la fosfatación se realiza una limpieza minuciosa de la superficie para el desengrase y la eliminación de capas de óxido y de herrumbre.

- Protección contra la corrosión:

La capa fosfática protege el metal de forma indirecta, al actuar como agente de adherencia para pinturas o recubrimientos en polvo posteriores. Ofrece una barrera, reduce los ataques de corrosión y mejora la adherencia de otros recubrimientos. Su estructura porosa actúa además como barrera al oxígeno. La calidad de la acción protectora depende del cumplimiento del procedimiento y del espesor de la capa.

- Acabado superficial:

Las superficies fosfatadas aparecen mates y grises. Son uniformes y presentan una rugosidad microscópica que mejora la adherencia de las capas de recubrimiento. Diferentes tipos de fosfatado, como fosfatos de hierro, zinc o manganeso, ofrecen tamaños y estructuras cristalinas distintas. Las superficies pueden parecer ligeramente aceitosas según la aplicación si se aplican posteriormente conservantes.

- Aspectos medioambientales:

Los procesos modernos de fosfatación minimizan los residuos nocivos mediante el uso de técnicas que ahorran recursos. Los sistemas de circuito cerrado reducen el consumo de productos químicos y la generación de aguas residuales. Se han desarrollado métodos alternativos, como la fosfatación sin cromo (VI), para cumplir con las normativas ambientales. La estricta supervisión y control de los parámetros del proceso conduce a una menor generación de residuos y a la conservación de los recursos.

- Ámbitos de aplicación:

El fosfatado se utiliza con frecuencia para preparar piezas metálicas para la pintura, por ejemplo en componentes de construcción, electrodomésticos y muebles de acero. También es común en la fabricación de productos revestidos de hojalata y en la industria aeronáutica. En el procesamiento de metales, el procedimiento es decisivo para mejorar la durabilidad y el procesado de las piezas. Además, muchas piezas de precisión, como tornillos y tuercas, se fosfatan para reducir el riesgo de corrosión galvánica.

- Ventajas:

El recubrimiento de fosfato ofrece excelentes propiedades de promotor de adherencia para aplicaciones de pintura. Es económico y adaptable a distintos tipos de metales. El procedimiento genera una superficie uniforme y no conductora. El proceso es relativamente sencillo de integrar en los procesos de fabricación existentes y muestra flexibilidad ante diferentes requisitos del producto. Las propiedades de trabajo del metal, como la formabilidad en frío y la resistencia al desgaste, pueden mejorarse mediante recubrimientos de fosfato.

- Procedimiento:

- Pasivación:

La pasivación es un tratamiento químico que forma una capa protectora de óxido en la superficie de un metal, principalmente para aumentar la resistencia a la corrosión. Aplicada con frecuencia en el acero inoxidable, mejora significativamente la resistencia a la corrosión.

- Procedimiento:

Durante la pasivación, la pieza se sumerge típicamente en una solución ácida débil, a menudo con la adición de sustancias pasivantes como dicromato de sodio o de potasio. El proceso favorece la formación de una capa protectora de óxido en la superficie del metal. Antes de la pasivación se realiza una limpieza minuciosa y, en su caso, un decapado, para garantizar que la superficie metálica esté limpia y libre de impurezas.

- Protección contra la corrosión:

La capa de óxido generada por la pasivación actúa como una barrera protectora frente a influencias externas y evita que el metal se oxide. En el acero inoxidable, esta capa pasiva mejora considerablemente la resistencia natural a la corrosión, reduce el riesgo de formación de óxido y prolonga la vida útil del material. Esta capa protectora es autorreparable, lo que significa que puede volver a formarse en entornos corrosivos si se daña por efectos ambientales.

- Acabado superficial:

Las superficies pasivadas son lisas y presentan un aspecto metálico brillante, dependiendo del material base y de la técnica de tratamiento. La capa es microscópicamente delgada y no altera la estructura superficial ni las dimensiones de la pieza. Pequeños daños mecánicos o decoloraciones se atenúan con la formación de la capa de óxido, lo que da como resultado una superficie visualmente atractiva.

- Aspectos medioambientales:

Los modernos procedimientos de pasivación se han desarrollado para minimizar o eliminar el uso de sustancias químicas perjudiciales para el medio ambiente, como el cromo (VI). Se están desarrollando y aplicando alternativas, como pasivados a base de nitrito o sin cromo. Los sistemas de proceso cerrados y el uso de sustancias respetuosas con el medio ambiente reducen la huella ecológica. Los procesos están sometidos a estrictos controles ambientales para mantener la carga sobre el medio ambiente lo más baja posible.

- Ámbitos de aplicación:

La pasivación se aplica principalmente en aquellas industrias en las que una alta resistencia a la corrosión es determinante, por ejemplo en la industria alimentaria, la tecnología médica, en materiales de instalación y en la aviación. Es un procedimiento preferido para componentes de acero inoxidable que se utilizan en entornos agresivos. Los campos de aplicación incluyen también la construcción de plantas químicas, las aplicaciones marítimas y las piezas para la industria eléctrica que deben presentar una mayor resistencia.

- Ventajas:

La pasivación mejora la resistencia a la corrosión sin alterar de forma significativa el aspecto ni las propiedades mecánicas del material. Los procesos son compatibles con distintos sustratos metálicos. Es un paso necesario para prolongar la vida útil de piezas de acero inoxidable y aluminio en aplicaciones exigentes. Mediante este procedimiento se puede eliminar la contaminación por metales ajenos y obtener un aspecto mejorado, lo que resulta especialmente atractivo para aplicaciones decorativas.

- Procedimiento:

- Pavonado:

El pavonado es un procedimiento para generar una fina capa de óxido oscura que protege contra influencias leves de corrosión y resulta estéticamente atractiva. Sin embargo, esta capa ofrece más bien ventajas estéticas y protección frente a pequeñas agresiones externas, en lugar de ser una solución completa contra la corrosión.

- Procedimiento:

El proceso se realiza mediante el tratamiento del metal en una solución alcalina caliente, que típicamente está compuesta por sosa cáustica y agentes oxidantes. Durante el pavonado, la superficie del acero reacciona con la solución y forma una fina capa de magnetita (Fe3O4). Antes del pavonado, la pieza debe limpiarse y desengrasarse a fondo y eliminarse el óxido o las capas de óxido para garantizar una formación uniforme de la capa.

- Protección contra la corrosión:

La capa de pavonado en sí ofrece una protección limitada contra la corrosión. Sin embargo, sirve principalmente como embellecimiento estético y le da al metal un aspecto uniforme y decorativo. Para mejorar la resistencia a la corrosión, por lo general se aplica una capa de aceite o cera después del pavonado. Estas capas adicionales actúan como barrera contra la humedad y aumentan considerablemente la vida útil del metal.

- Acabado superficial:

Las superficies pavonadas son de color negro uniforme o azul oscuro, dependiendo de la aleación del acero y de las condiciones específicas del proceso de pavonado. El tratamiento no altera de manera apreciable las dimensiones de la pieza ni su estructura superficial. El aspecto mate, no brillante, es característico de las superficies pavonadas y se utiliza con frecuencia como función decorativa.

- Aspectos medioambientales:

Los procesos modernos de pavonado están diseñados para minimizar el uso de sustancias químicas nocivas y la generación de aguas residuales. Los sistemas cerrados y los parámetros de proceso optimizados contribuyen a reducir los impactos ambientales. En la eliminación de aguas residuales y residuos químicos procedentes del proceso deben cumplirse estrictas normas ambientales para evitar efectos negativos. En el sector se están probando e introduciendo alternativas y aditivos más respetuosos con el medio ambiente.

- Ámbitos de aplicación:

El pavonado se utiliza con frecuencia en la industria armamentística, en la construcción de maquinaria y utillaje, así como en la fabricación de herramientas. Sirve para mejorar la estética de los productos de acero en las más diversas industrias. Además se emplea para minimizar las reflexiones de luz o como pretratamiento para productos que van a someterse a posteriores procesos de acabado, como p. ej. el cromado. Componentes pequeños como tornillos y pernos suelen pavonarse, sobre todo cuando se instalan en zonas visibles.

- Ventajas:

El pavonado es un procedimiento económico que se puede integrar fácilmente en líneas de producción existentes. Proporciona a las piezas de acero un acabado estético atractivo sin cambios dimensionales significativos. La capa adicional de aceite o cera aplicada aumenta la protección contra la corrosión. El proceso se puede realizar con rapidez y es apto para su aplicación en diversos tipos de acero. El pavonado también ofrece cierta resistencia al desgaste y reduce la reflectividad de las piezas tratadas.

- Procedimiento:

- Zincado galvánico

2. Tratamiento de la superficie

Tratamiento de la superficie

El tratamiento de la superficie mediante tratamiento térmico es un proceso decisivo cuyo objetivo es optimizar las propiedades mecánicas de las piezas metálicas. Esencialmente se modifica la estructura del material para conseguir mejoras específicas como un aumento de la dureza, la tenacidad y la resistencia al desgaste. Estos procesos son fundamentales para adaptar los metales a sus respectivos campos de aplicación y aumentar su rendimiento y durabilidad. Entre las formas más importantes de tratamiento térmico se encuentran el templado, el revenido y la nitrocarburización.

Por tratamiento de la superficie mediante mecanizado se entienden procedimientos como el rectificado o el grabado, que modelan de forma específica la zona superficial de una pieza. El objetivo es reducir la rugosidad, definir los bordes, incorporar marcas de forma permanente y mejorar propiedades funcionales como el comportamiento frente al desgaste, la fricción y la corrosión. La elección del proceso adecuado depende del material, la geometría, la calidad superficial exigida (p. ej., Ra) y del recubrimiento o montaje posterior.

Tratamiento térmico:

Este tratamiento comprende el calentamiento y enfriamiento de metales y otros materiales bajo condiciones controladas, con el fin de mejorar su dureza, resistencia, tenacidad y otras propiedades del material. Para ello se emplean distintos procedimientos de tratamiento térmico, que persiguen cada uno objetivos diferentes.

- Temple:

El temple es un proceso en el que el metal se calienta y luego se enfría rápidamente (por lo general en agua o aceite) para lograr una mayor dureza y resistencia al desgaste de la superficie. Esta transformación microestructural local aumenta la capacidad de carga de la pieza en aplicaciones exigentes.

- Procedimiento:

El temple es un procedimiento térmico para mejorar las propiedades mecánicas de los metales, especialmente del acero. El proceso consta de varios pasos: calentar el material hasta una temperatura determinada (normalmente por encima de la temperatura de transformación), mantener esa temperatura durante un tiempo y, a continuación, enfriarlo rápidamente, típicamente mediante un enfriamiento brusco (templado) en agua, aceite o aire. Este proceso modifica la microestructura del metal, lo que conduce a un aumento de la dureza y la resistencia. Antes del temple, la pieza suele recocerse para eliminar tensiones y así garantizar una estructura homogénea.

- Protección contra la corrosión:

El temple en sí no mejora directamente la protección contra la corrosión del metal. En algunos casos, la oxidación durante el calentamiento puede empeorar la corrosión superficial. Sin embargo, la capa superficial dura resultante es menos susceptible a daños mecánicos, lo que mejora indirectamente la protección frente a los agentes que provocan la corrosión. Para aplicaciones específicas, las piezas templadas a veces se recubren o tratan adicionalmente para optimizar la protección contra la corrosión.

- Acabado superficial:

Durante el proceso de temple puede producirse, en superficies no protegidas, una ligera decoloración o descarbonización. Sin embargo, el temple no tiene un efecto significativo en la rugosidad superficial ni en la geometría de la pieza, ya que se trata de un proceso que actúa en todo el volumen. Es posible que se forme una capa superficial dura, frágil y resistente al desgaste, que pueda requerir tratamientos superficiales adicionales (p. ej., rectificado o nitruración por plasma) para obtener el acabado superficial deseado.

- Aspectos ambientales: