Descripción

1. Descripción del producto

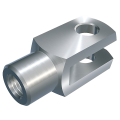

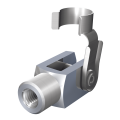

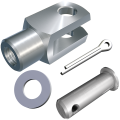

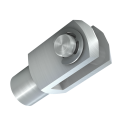

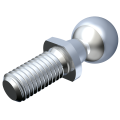

El perno con agujero es un elemento de acoplamiento versátil que se utiliza principalmente en combinación con cabezas de horquilla según DIN 71752. El agujero ayuda a asegurar la conexión mediante la inserción de un pasador según DIN 94. En la aplicación, el perno se guía a través de la perforación transversal simétrica de la cabeza de horquilla. El diseño ajustado del perno garantiza una alineación precisa dentro de la articulación. Después de insertar el perno, se introduce un pasador a través del agujero para mantenerlo de forma segura en la posición prevista. El perno también se puede usar combinado con arandelas según DIN 125 para optimizar la distribución de la carga y minimizar el desgaste en los componentes conectados. Esto asegura una conexión estable que resiste de manera confiable las cargas mecánicas.

Los pernos con agujero no están limitados únicamente a su uso con cabezas de horquilla. Son elementos de acoplamiento versátiles que se utilizan en numerosas aplicaciones, como en fijaciones de ejes en vehículos y máquinas, como conexión de palanca en sistemas de palancas mecánicas o en equipos agrícolas.

El perno está fabricado con materiales de alta calidad como el acero o acero inoxidable, para ser utilizado tanto en ambientes corrosivos como altamente cargados. El uso de recubrimientos superficiales especializados, como el zincado, aumenta aún más la resistencia a la intemperie. Las dimensiones estandarizadas permiten una integración sin problemas en sistemas existentes, lo que los hace ideales para su uso en diversas aplicaciones industriales.

2. Detalles del producto

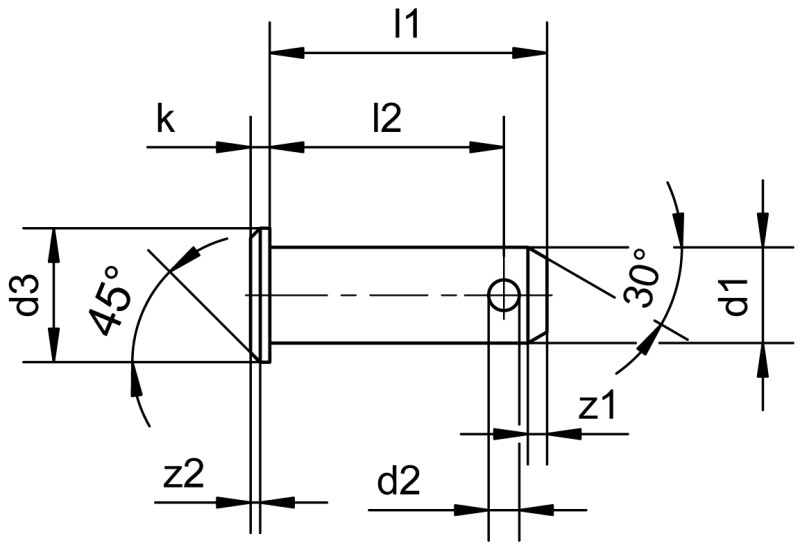

Tamaño: BGL 4 x 12 x 10 - BGL 50 x 115 x 103

Grupo de materiales: Acero, acero inoxidable, acero inoxidable calidad A4

Superficie: brillante, galvanizada blanca

d1 Diámetro de perno: 4 - 50

l2 Longitud de apriete: 10 - 103

3. Áreas de aplicación & Compatibilidad

El perno con agujero es un elemento de acoplamiento probado en la industria y se utiliza en diversas áreas:

Ingeniería mecánica: Aquí, el perno sirve con frecuencia para la conexión de componentes mecánicos en máquinas de producción y cintas transportadoras. Por ejemplo, se puede usar en una línea de montaje automatizada, donde asegura la fijación de accionamientos lineales a elementos guía. La capacidad para transmitir y fijar movimientos lo convierte en una opción robusta para máquinas sometidas a un uso constante.

Agricultura: En máquinas agrícolas como tractores y cosechadoras, los pernos con agujero son indispensables para la conexión robusta de partes móviles. Se utilizan con frecuencia para conectar cilindros hidráulicos con brazos de control, lo que permite una adaptación flexible de las herramientas a diferentes condiciones del campo. El sistema de pasador asegura que la conexión permanezca segura incluso con fuertes vibraciones o terrenos irregulares.

Construcción: En la construcción, las aplicaciones suelen involucrar máquinas pesadas como excavadoras y grúas. El perno se utiliza aquí para montar de forma segura y estable componentes móviles como cucharones o equipos de elevación. Un ejemplo práctico es su uso en un sistema hidráulico, donde actúa como conexión para los brazos oscilantes, garantizando la máxima estabilidad al cargar y descargar materiales pesados.

Instalaciones electrotécnicas: En instalaciones eléctricas y electromecánicas, como subestaciones eléctricas o plantas transformadoras, los pernos con agujero ayudan en la fijación estable de conductos de cables pesados y dispositivos de seguridad sometidos a un alto estrés físico.

Compatibilidades

Gracias a la fabricación estandarizada según DIN 1434 y a la compatibilidad con cabezas de horquilla DIN 71752, estos pernos pueden integrarse de manera flexible en diversos sistemas industriales. La combinación estándar con arandelas DIN 125 forma A y pasadores DIN 94 garantiza tanto una seguridad fiable como un mantenimiento sencillo, ya que las piezas se pueden intercambiar universalmente y suelen instalarse sin herramientas especiales.

4. Ventajas y Beneficios

Seguridad y estabilidad: El perno con agujero ofrece una garantía confiable contra el desensamblaje accidental de la conexión, permitiendo la inserción de un pasador. Esto es crucial en sistemas mecánicos que están regularmente expuestos a vibraciones o fuerzas dinámicas. Por ejemplo, en una máquina de producción, esta característica asegura que todas las partes móviles permanezcan firmemente interconectadas, minimizando tiempos de inactividad y aumentando la seguridad operativa.

Montaje y desmontaje: Un perno con agujero para pasador facilita en gran medida el montaje y desmontaje en comparación con otros métodos de conexión. A diferencia de las conexiones atornilladas, no es necesario un roscado, lo que lleva a un manejo más rápido y sencillo. Esto no solo ahorra tiempo, sino que también reduce el desgaste en los componentes, ya que no es necesario aplicar pares de torque directos. En aplicaciones que requieren frecuentes desmontajes, el perno resulta ser amigable para el usuario, ya que el pasador puede ser retirado y vuelto a colocar sin mucho esfuerzo, mientras que generalmente se requieren herramientas para el montaje de tornillos. A diferencia de las conexiones soldadas, el perno también ofrece flexibilidad y reutilización, ya que la conexión puede ser desmontada sin dañar las partes.

Durabilidad: El uso de materiales robustos como acero o acero inoxidable, frecuentemente complementado con revestimientos protectores como galvanizado, aumenta significativamente la vida útil de los pernos. Estos materiales son resistentes a la corrosión y al desgaste, lo cual es especialmente importante en entornos exigentes como la ingeniería agrícola o la construcción naval, donde las piezas deben resistir tanto cargas mecánicas como climáticas.

Rentabilidad: La fabricación estandarizada permite el uso de pernos con agujero en una variedad de aplicaciones sin necesidad de modificaciones. Esto reduce los costos de inventario y facilita la adquisición. Además, el diseño estandarizado simplifica el montaje, ya que los pernos, arandelas y pasadores se fabrican de acuerdo con normas comunes (como DIN 1434, DIN 94 y DIN 125) y se pueden instalar rápida y seguramente sin herramientas especiales.

Flexibilidad y adaptabilidad: Debido a su estandarización, estos pernos se ajustan a una variedad de sistemas y son fácilmente intercambiables. Al expandir o modificar instalaciones, los mismos pernos pueden a menudo reutilizarse sin requerir más modificaciones, lo cual permite una transición fluida en variaciones de la línea de producción.

Estas características hacen del perno con agujero para pasador un componente valioso en la técnicas de acoplamiento mecánicas, ya que proporciona una solución estable, segura y rentable en muchas aplicaciones industriales.

5. Montaje e Instalación

Preparación de componentes: Antes de comenzar el montaje de un perno con agujero, se debe asegurar que todos los componentes a conectar, como pernos, arandelas usadas u otros elementos específicos de montaje, estén limpios y libres de daños o contaminaciones. Una superficie limpia es esencial para la longevidad y estabilidad de la conexión.

Alineación de los componentes: Al guiar el perno a través de las aberturas de montaje designadas, ya sea en el taladro transversal de una cabeza de horquilla u otras estructuras de fijación, es importante una alineación precisa. Esto garantiza un soporte óptimo y minimiza el desgaste de las partes conectadas.

Montaje de los elementos de acoplamiento: Una vez que el perno ha sido colocado en posición, se inserta un pasador a través del agujero de pasador para asegurar la conexión. El pasador debe ser insertado completamente a través del perno y sus dos extremos doblados, lo cual previene que se salga. Opcionalmente se pueden agregar arandelas para optimizar la distribución de la carga y proteger el perno.

Verificación de seguridad: Tras el montaje, se debe verificar la conexión para asegurar que está firmemente fijada y funciona correctamente. Esto incluye la verificación de la libertad de movimiento, donde sea necesario, y el control de la correcta colocación de todos los elementos de seguridad, especialmente de los pasadores.

Mantenimiento y control: El mantenimiento regular es crucial para la longevidad de la conexión. Esto incluye inspecciones visuales de los pernos para detectar desgaste o daños, así como la revisión de los elementos de seguridad. De ser necesario, se deben aplicar lubricantes para reducir la fricción y asegurar la movilidad.

Este enfoque sistemático en el montaje y uso de pernos con agujero garantiza una conexión estable y confiable que cumple con los requisitos operativos y maximiza la vida útil de los sistemas mecánicos.

6. Normas y Accesorios

Las normas relevantes para pernos con agujero en el contexto de la conexión con cabezas de horquilla son:

DIN 1434: Esta norma define la forma de construcción y los detalles técnicos de los pernos con agujero.

DIN 71752: Esta norma especifica los requisitos para las cabezas de horquilla con las que se utiliza el perno, para asegurar el ajuste y funcionalidad correctos.

DIN 94: Esta norma trata sobre las especificaciones para pasadores que se usan como elementos de seguridad para pernos con agujero.

DIN 125 forma A: Esta norma describe los requisitos para arandelas que se utilizan en combinación con pernos para mejorar la distribución de la carga.

Estas normas garantizan una solución de conexión estandarizada y confiable en sistemas mecánicos. Los accesorios hacen que los pernos con agujero sean adaptables para una variedad de aplicaciones donde la seguridad, estabilidad y facilidad de mantenimiento son cruciales.

Priorice este componente (máx. 400 unidades) en nuestra fabricación. Acorte el plazo de entrega 1-2 días hábiles. Actualmente estamos probando este servicio exclusivamente para las entregas en Alemania.

incl. IVA

más gastos de envío

Para borrar los filtros seleccionados, haga clic en el botón de “Limpiar filtro” que encontrará debajo de la tabla.

Podrá acceder a los detalles del producto, inclusive la función de tienda virtual y la maqueta en 3D , haciendo clic en la línea del artículo que desee.