Prestazioni

Precisione, velocità ed economicità

Parco macchine

- Tecnologia innovativa: Uno dei parchi macchine più moderni del settore consente reazioni rapide, flessibili e competenti – anche per scadenze di consegna ambiziose.

- Produzione su macchine a transfer rotante: Flusso ininterrotto dal materiale grezzo al prodotto finito.

- Tecnologia CNC: Produzione in diverse classi di prestazione, direttamente da barra, precisa ed economicamente efficiente in base alle esigenze individuali.

- Ottimizzazione dei processi: Concetto macchina versatile per pezzi semplici fino a componenti geometricamente complessi.

- Gestione degli utensili: Gestione macchina e utensili completamente automatizzata con controllo qualità permanente e documentato.

Materiale & Superficie

- Materiale grezzo: Acciaio automatico nonché acciaio inox di qualità A2 e A4, stoccati con lungimiranza per garantire la massima disponibilità.

- Varietà di materiali: Inoltre varianti speciali di acciaio con proprietà resistenti alla corrosione, resistenti all’acqua di mare nonché con caratteristiche resistenti al calore o ad alta resistenza.

- Rivestimento superficiale: Numerosi rivestimenti galvanici e meccanici – adattati al materiale e alla geometria.

- Trattamento superficiale: Pulizia all’avanguardia – disponibile priva di grasso o con film d’olio definito.

- Finitura superficiale: In collaborazione con partner affidabili: rettifica, tempra, nitrocarburazione e molto altro ancora.

Qualità

- Certificazione ISO: Criteri di qualità rigorosi secondo DIN EN ISO 9001:2015 – nessun prodotto lascia l'azienda senza controllo.

- QM continuo: Monitoraggio standardizzato dalla consegna della materia prima fino alla spedizione del prodotto finito, per garantire un'elevata sicurezza del processo.

- Approccio alla qualità: La migliore qualità possibile in tutti gli ambiti della relazione commerciale – ben oltre il prodotto.

Servizio

- Servizio completo: Produzione di gruppi completi, inclusi assemblaggio, imballaggio, etichettatura e stoccaggio secondo le specifiche.

- Gestione logistica: Disponibilità basata su previsioni (forecast) di prodotti standard di mercato e soluzioni logistiche su misura.

- Negozio online: Accesso 24/7 a prodotti e servizi di qualità comprovata – rapidamente ed efficientemente all'articolo desiderato.

- Documentazione tecnica: Rapporti di collaudo dei primi pezzi, FMEA, certificati di fabbrica, prove di trazione fino ad analisi SPC.

Minuteria metallica

- Parti di precisione: Grazie a oltre 50 anni di esperienza come produttore, mbo Osswald sa cosa è importante per i componenti di precisione. Per questo motivo mbo Osswald produce, oltre a un ampio programma standard, anche realizzazioni speciali personalizzate secondo le vostre specifiche – con la massima precisione e una riproducibile accuratezza dimensionale.

- Gamma di servizi: La gamma di servizi di mbo Osswald comprende la produzione di pezzi torniti da barra con diametri da ø 4 a 65 mm e lunghezze fino a 350 mm. Forature trasversali, intagli, fresature, tornitura di sezioni poligonali nonché geometrie complesse mbo Osswald le realizza in modo affidabile, preciso ed economico.

Sviluppo del prodotto

- Dall'idea alla realizzazione: Sia con specifiche chiaramente definite sia inizialmente soltanto con una descrizione sommaria dell'incarico – mbo Osswald accompagna i progetti dalla prima idea fino alla realizzazione pronta per la produzione in serie. Non importa se si tratti di un singolo pezzo tornito relativamente semplice o di un insieme complesso: gli specialisti di sviluppo di mbo Osswald analizzano i requisiti, ottimizzano le progettazioni e elaborano soluzioni ingegnose e adatte alla produzione, che convincono dal punto di vista tecnico e sono economicamente realizzabili.

La tecnologia di asportazione del truciolo riveste un ruolo centrale nella tecnica di produzione, rimuovendo in modo mirato materiale dai pezzi per ottenere forme e dimensioni specifiche. Questi processi sono fondamentali per la fabbricazione di componenti precisi e comprendono una varietà di tecniche adattate allo scopo d'impiego e al materiale da lavorare.

In primo piano vi è l'aspetto della precisione, per garantire che i pezzi realizzati siano sia conformi alle dimensioni sia caratterizzati da un'eccellente qualità della superficie.

Principali processi della tecnologia di asportazione del truciolo

1. Tornitura

Tornitura

La tornitura è un procedimento di lavorazione per asportazione di truciolo fondamentale, in cui un pezzo ruota attorno al proprio asse mentre un utensile fisso asporta materiale per ottenere forme specifiche e precisione. Questo procedimento è particolarmente adatto alla lavorazione di componenti a simmetria rotazionale, come alberi e perni. Diverse tipologie di tornitura, come tornitura longitudinale, tornitura frontale e tornitura di profilo, consentono la realizzazione di molteplici contorni e filettature.

L'impiego della tecnologia CNC ha migliorato notevolmente la precisione e l'efficienza del processo di tornitura, vantaggioso soprattutto nella produzione in serie. La scelta dei parametri di taglio appropriati, come la velocità di taglio e l'avanzamento, è determinante per la qualità e l'economicità del processo. Nel complesso la tornitura offre un'elevata flessibilità e precisione nella realizzazione di forme geometriche complesse.

Distinzione tra tornitura esterna + tornitura interna:

A seconda di come è posizionata l’area di lavorazione sul pezzo, si parla di tornitura esterna o tornitura interna:

- Tornitura esterna: Si riferisce all'asportazione di materiale dalla superficie esterna di un pezzo per portarlo al diametro desiderato.

- Tornitura interna: Si riferisce alla lavorazione delle superfici interne, ad esempio in fori o rientranze, per ricavare contorni interni.

La tornitura interna presenta, rispetto alla tornitura esterna convenzionale, alcune peculiarità. Mentre la superficie da lavorare nella lavorazione esterna è rivolta verso l'esterno rispetto all'utensile, nella lavorazione interna è rivolta verso di esso. Ne risulta un maggiore angolo di taglio, dal quale deriva una maggiore forza di taglio. Poiché gli utensili impiegati sono spesso molto lunghi e sporgenti, si manifestano più facilmente vibrazioni e flessioni. Ciò comporta peggiori qualità superficiali e precisione dimensionale. L'allontanamento dei trucioli è inoltre problematico. Normalmente questi vengono espulsi mediante il fluido di raffreddamento e lubrificazione, immesso ad alta pressione nel foro. La foratura BTA utilizza una tecnica simile per l'allontanamento dei trucioli.

Scanalatura:

La scanalatura è una tecnica di lavorazione speciale nel campo della tornitura, utilizzata per effettuare modifiche mirate alla geometria di un pezzo. In questo processo un utensile da taglio viene inserito radialmente nel pezzo in rotazione per realizzare scanalature, spalle o determinati elementi di forma.

Questa tecnica è indispensabile per la produzione di componenti che richiedono accoppiamenti precisi, guide o funzioni di bloccaggio.

- Caratteristiche e vantaggi della scanalatura:

- Precisione: Grazie alla scanalatura è possibile ottenere scanalature precisamente definite con tolleranze ridotte, aspetto fondamentale per applicazioni che richiedono accoppiamenti a misura.

- Versatilità: La scanalatura può essere impiegata per creare molteplici forme geometriche, inclusi profili complessi e tagli profondi.

- Efficienza: Le operazioni di scanalatura sono relativamente rapide e possono essere eseguite in un unico ciclo di lavorazione, riducendo i tempi di produzione.

- Forme della scanalatura:

- Scanalature assiali: Noti anche come scanalature frontali, vengono eseguiti all'estremità di un pezzo. Questa tipologia di scanalatura è spesso impiegata per creare superfici di accoppiamento, spalle o gradini. Tipicamente gli scanalature assiali si utilizzano nella produzione di flange o pareti divisorie.

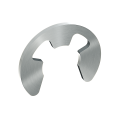

- Scanalature radiali: In questo caso l’utensile da taglio viene introdotto radialmente dall’esterno nel pezzo. Gli scanalature radiali sono adatti alla realizzazione di scanalature per O-ring o scanalature di tenuta. Un’applicazione comune è la rifilatura dei materiali o la creazione di anelli di arresto.

- Scanalature a profilo: Questi combinano diverse geometrie e possono contenere elementi sia assiali sia radiali. Gli scanalature a profilo vengono impiegati per generare forme di profilo complesse o scanalature di sicurezza in un’unica passata. Sono ampiamente utilizzati nella produzione di elementi di collegamento e componenti meccanici speciali.

- Utilizzo della scanalatura:

- Realizzazione di scanalature di bloccaggio: Le scanalature vengono realizzate mediante scanalature per ottenere, in alberi o boccole, sedi per anelli di arresto in grado di assorbire o limitare i movimenti assiali.

- Formatura per guarnizioni: Tramite scanalature radiali si ottengono scanalature che, ad esempio, possono alloggiare e sigillare in modo sicuro gli O-ring, motivo per cui sono ampiamente utilizzate in idraulica e pneumatica.

- Accoppiamenti e supporti: Mediante scanalature mirati è possibile modellare i componenti in modo che si inseriscano esattamente in altre parti. Questo è particolarmente importante per le superfici d'appoggio dei cuscinetti o per le spalle degli alberi.

- Contorni decorativi o funzionali: In alcune applicazioni gli scanalature vengono impiegati anche per creare caratteristiche estetiche o superfici facilmente afferrabili nell'uso quotidiano.

- Caratteristiche e vantaggi della scanalatura:

Lavorazione poligonale:

La lavorazione poligonale è una tecnica di asportazione di truciolo specializzata, nella quale su pezzi rotanti il materiale viene asportato simultaneamente da più taglienti. Questa tecnica è impiegata principalmente per creare superfici poligonali o profili speciali plurispigolati su un pezzo. In questo processo il pezzo ruota mentre uno strumento con più taglienti entra in contatto con la sua superficie. La precisa sincronizzazione del movimento del pezzo e dello strumento consente la lavorazione efficiente di forme e profili complessi, difficilmente ottenibili con metodi di tornitura convenzionali. La lavorazione a più lati offre il vantaggio di elevata velocità e precisione di lavorazione, ottimizzando la produzione di componenti con requisiti geometrici particolari.

- Piano di serraggio:

Un piano di serraggio è una superficie lavorata con precisione su viti, perni, dadi e altri elementi di collegamento. Queste superfici permettono l'uso di utensili come chiavi, pinze o strumenti simili, per trasferire la coppia in modo efficiente e fissare o allentare in sicurezza gli elementi di collegamento. I piani di serraggio sono di fondamentale importanza per la maneggevolezza e il funzionamento di tali elementi meccanici, poiché ottimizzano la forza applicata e aumentano l'efficienza dell'assemblaggio.

- Caratteristiche dei piani di serraggio:

- Forma e geometria: I piani di serraggio sono generalmente piatti, ma di norma realizzati in forma esagonale o quadrata, per garantire la migliore trasmissione della forza possibile.

- Dimensione: La dimensione del piano di serraggio è generalmente indicata dal valore nominale della larghezza della chiave (es. SW13 per 13 mm), facilitando la scelta degli utensili appropriati.

- Spessore del materiale e durezza superficiale: Poiché i piani di serraggio sono sottoposti a forti sollecitazioni durante il serraggio o l'allentamento di collegamenti filettati, essi sono solitamente temprati o realizzati in materiale di elevata qualità per evitare deformazioni o danneggiamenti.

- Caratteristiche dei piani di serraggio:

- Quadrato:

Un quadrato indica una forma geometrica con quattro lati di uguale lunghezza e angoli retti. Nelle applicazioni meccaniche il termine «Quadrato» si riferisce a una sezione quadrata, che nella lavorazione dei pezzi riveste un ruolo particolare. Le sezioni quadrate sono frequentemente utilizzate nella fabbricazione di elementi di trasmissione o di collegamento, poiché offrono vantaggi funzionali specifici.

- Caratteristiche e vantaggi del quadrato:

- Stabilità geometrica: La sezione quadrata offre un'elevata resistenza alla torsione, rendendola ideale per applicazioni che richiedono alti momenti torcenti.

- Elemento di trasmissione semplice: I profili quadrati sono spesso impiegati come elementi di trasmissione in utensili e macchine, poiché la forma consente di garantire una trasmissione della forza semplice ed efficace.

- Versatilità: Il profilo quadrato è versatile e disponibile in numerose varianti e dimensioni, consentendo l'adattamento a specifiche esigenze tecnologiche.

- Caratteristiche e vantaggi del quadrato:

- Piano di serraggio:

Filettatura:

- Filettatura interna:

Una filettatura interna è una struttura per l’alloggiamento di viti che viene tagliata all’interno di un foro e nella quale può essere avvitata una filettatura esterna. Le filettature interne sono progettate per fissare e posizionare elementi di collegamento. Sono indispensabili in molte applicazioni tecniche, poiché consentono una connessione solida e precisa tra diversi componenti.

- Caratteristiche delle filettature interne:

- Forma del profilo: Il profilo della filettatura è in genere triangolare, come nelle filettature metriche ISO più comunemente usate. Esistono tuttavia anche numerose altre forme di profilo, come la filettatura trapezoidale o le filettature in pollici (filettature Whitworth o UN).

- Passo: Il passo indica la distanza assiale tra due filetti consecutivi. Questo può essere grossolano o fine, a seconda dell'applicazione e delle caratteristiche desiderate della connessione.

- Misura nominale: La misura nominale di un filetto interno si riferisce al diametro interno della filettatura, elemento decisivo per la corretta adattabilità con un filetto esterno.

- Possibilità di applicazione:

Le filettature interne vengono spesso impiegate nelle costruzioni in cui è necessaria una connessione smontabile, che tuttavia, se necessario, deve anche trasmettere forze elevate.

Vengono impiegate per:- Nell'industria della costruzione di macchine e impianti: Sono essenziali per la progettazione di componenti meccanici che devono essere montati o smontati regolarmente.

- Nella tecnica elettrica: Gli involucri fissati con viti utilizzano filettature interne per consentire l'accesso ai componenti elettronici.

- Nei beni di consumo: Mobili, elettrodomestici e attrezzature sportive utilizzano filettature interne per il montaggio sicuro ma comunque smontabile delle singole parti.

- Processo di produzione:

Le filettature interne possono essere realizzate mediante diversi procedimenti:

- Maschiatura: In questo procedimento si taglia una filettatura con un maschio in un foro preforato e liscio.

- Fresatura dei filetti: Un metodo più preciso, adatto anche a grandi diametri e a materiali con difficile formazione del truciolo.

- Formatura dei filetti: Qui il materiale viene spostato tramite un processo di formatura e non asportato, il che conferisce alla filettatura una maggiore resistenza.

- Importanza intersettoriale:

Le filettature interne sono insostituibili in numerosi settori, poiché offrono possibilità di montaggio sicure e flessibili. Nell'ambito della tecnica di produzione consentono l'adattamento e la sostituzione dei componenti, cosa fondamentale per i processi di manutenzione e riparazione.

- Caratteristiche delle filettature interne:

- Filettatura esterna:

Una filettatura esterna è un motivo a scanalature elicoidali che viene ricavato o formato lungo la superficie esterna di un pezzo cilindrico. Viene avvitata in una corrispondente filettatura interna e serve come componente essenziale per realizzare giunzioni smontabili. Le filettature esterne sono molto diffuse e svolgono un ruolo decisivo nella meccanica e nella tecnica costruttiva.

- Caratteristiche delle filettature esterne:

- Forma del profilo: Come per le filettature interne, il profilo di una filettatura esterna è generalmente triangolare (filettatura metrica ISO), anche se esistono altre forme come filettature trapezoidali o in pollici.

- Passo: Il passo della filettatura esterna determina anche la distanza assiale tra due filetti consecutivi e varia, a seconda dell'applicazione, da passo grosso a passo fine.

- Diametro: Il diametro esterno è la misura determinante che definisce la dimensione e l'accoppiamento della filettatura. È il diametro massimo della filettatura ed è fondamentale per la compatibilità con la corrispondente filettatura interna.

- Possibilità di applicazione:

I filetti esterni vengono impiegati in numerose applicazioni che richiedono collegamenti sicuri ma facilmente smontabili. I campi di utilizzo tipici sono:

- Ingegneria meccanica: Produzione di viti, bulloni e altri elementi di fissaggio che assicurano i componenti delle macchine.

- Costruzione di veicoli: Impiego in varie parti del veicolo che richiedono manutenzione o sostituzione periodica.

- Edilizia: Connessioni nelle strutture in acciaio o nel fissaggio di componenti edilizi mediante viti e barre filettate.

- Processo di produzione:

I filetti esterni possono essere ottenuti mediante diversi procedimenti:

- Filettatura al tornio: In questo procedimento il filetto viene tagliato nel pezzo mediante torni.

- Rullatura: Si tratta di un processo di deformazione in cui il materiale viene pressato nella forma del filetto mediante pressione, il che può aumentare la resistenza del filetto.

- Taglio con un utensile per filettare: Un procedimento frequentemente utilizzato, in cui il filetto viene formato asportando materiale.

- Rilevanza intersettoriale:

Le filettature esterne sono parte integrante di numerosi settori, poiché costituiscono la base per molteplici possibilità di collegamento. Consentono la progettazione di componenti strutturali realizzati in modo robusto, smontabili e adattabili, particolarmente importanti per i processi di manutenzione e di montaggio in corso.

- Caratteristiche delle filettature esterne:

- Metrico / Pollice / Inch:

Si riferisce all'unità di misura o alla dimensione standard della filettatura. Le filettature metriche sono specificate in millimetri, mentre le filettature in pollici (Zoll o inch) sono indicate in pollici. Questi tipi di filettatura sono disponibili per soddisfare le più diverse esigenze internazionali. Le filettature metriche sono soprattutto diffuse in Europa e in Asia, mentre le filettature in pollici vengono principalmente utilizzate negli USA e nel Regno Unito.

- Filettatura destrorsa / filettatura sinistrorsa:

Due tipi fondamentali sono la filettatura destrorsa e la filettatura sinistrorsa, che si differenziano nella direzione del movimento rotatorio quando si serrano o si allentano viti e dadi.

- Filettatura destrorsa:

I filetti destrorsi sono la forma di filettatura più comunemente utilizzata. Con essi la vite o il dado vengono serrati ruotandoli in senso orario (verso destra). I vantaggi e le applicazioni tipiche dei filetti destrorsi sono:

- Standardizzazione: Le filettature destrorse sono standardizzate a livello mondiale e vengono impiegate nella maggior parte delle applicazioni tecniche e meccaniche, rendendo semplice la loro scelta, la manipolazione e la lavorazione.

- Utilizzo universale: Dagli elettrodomestici alle parti automobilistiche fino alle grandi applicazioni nel settore della costruzione di macchine, le filettature destrorse coprono un'ampia gamma di impieghi.

- Ergonomia: Poiché la maggior parte della popolazione mondiale è destrorsa, la coppia di serraggio in senso orario coincide con la direzione di movimento naturale, il che facilita il montaggio.

- Filettatura sinistrorsa:

Le filettature sinistrorse si distinguono per la direzione di rotazione, poiché vengono serrate ruotando in senso antiorario (rotazione a sinistra). Le loro applicazioni specifiche e i vantaggi sono:

- Aree di impiego specifiche: Le filettature sinistrorse sono spesso impiegate laddove si verificano movimenti in senso orario che potrebbero generare una coppia di svitamento, ad esempio su parti meccaniche rotanti o su installazioni pneumatiche.

- Sicurezza e prevenzione dell'allentamento: Su parti rotanti come le pale dei ventilatori o i dadi delle ruote sul lato sinistro del veicolo, l'uso di una filettatura sinistrorsa può impedire che le giunzioni si allentino a causa della rotazione operativa.

- Segnalazione di funzioni particolari: Nei casi in cui sia necessaria un'identificazione univoca del senso di rotazione, come sugli idranti antincendio o sulle valvole delle bombole di gas, per evitare aperture accidentali, si ricorre spesso alla filettatura sinistrorsa.

- Filettatura destrorsa:

- Filettatura normale / filettatura fine:

I due tipi più comuni nella costruzione meccanica sono la filettatura normale e la filettatura fine, che vengono impiegate, ciascuna, in diverse applicazioni in base alle loro caratteristiche specifiche e ai vantaggi.

- Filettatura normale:

Le filettature normale, note anche come filettature standard, si distinguono per le loro dimensioni di profilo e i passi normalizzati. Questi standard consentono un utilizzo ampio e uniformato in molti ambiti della tecnica e dell'industria. Le caratteristiche principali sono:

- Standardizzazione: Le filettature normale sono normalizzate secondo norme internazionali (ad es. DIN, ISO), garantendo la loro interoperabilità in una vasta gamma di applicazioni.

- Impiego: Troviamo il loro impiego in macchine industriali generiche, componenti strutturali e prodotti di uso quotidiano, grazie alla loro produzione semplice e alla resistenza adeguata in molte situazioni standard.

- Caratteristiche: A causa di un passo maggiore, cioè della distanza tra i filetti, le filettature standard sono più facili da lavorare e consentono processi di montaggio e smontaggio più rapidi.

- Filettatura fine:

Le filettature fini hanno un passo più piccolo, il che significa che i filetti sono più ravvicinati. Questa caratteristica speciale offre alcuni vantaggi notevoli:

- Maggiore resistenza: Grazie al profilo filettato più fine, le forze si distribuiscono in modo più uniforme, consentendo una maggiore capacità di carico assiale e radiale. Pertanto, le filettature fini sono ideali per applicazioni che richiedono una maggiore stabilità.

- Migliore tenuta: La struttura filettata più fitta garantisce una migliore sigillatura nelle giunzioni. Per questo motivo, le filettature fini sono preferite nelle applicazioni che devono mantenere un'elevata tenuta contro liquidi o gas, come nell'idraulica o nella pneumatica.

- Regolazione precisa: Poiché lo spostamento per giro nelle filettature fini è minore, esse consentono operazioni di regolazione più precise, cosa particolarmente rilevante nella micromeccanica, negli strumenti o nei componenti regolabili.

- Filettatura normale:

- Filettatura interna:

Sgrossatura e finitura:

Come per gli altri processi di lavorazione per asportazione di truciolo, anche nella tornitura si può distinguere tra sgrossatura (lavorazione grezza) e finitura (lavorazione fine). Nella sgrossatura viene asportato un volume di materiale molto maggiore per unità di tempo rispetto alla finitura e, di conseguenza, si lavora con maggiori profondità di taglio e avanzamenti. Le forze di lavorazione sono elevate; la precisione raggiunta e la qualità della superficie hanno invece un ruolo secondario. Il pezzo tornito viene in questo modo portato approssimativamente alla misura. Nella successiva finitura, invece, si ottiene la misura desiderata del pezzo finito. Le forze di lavorazione sono inferiori, poiché gli avanzamenti e le profondità di taglio sono minori. Tuttavia, i requisiti di precisione dimensionale e di qualità superficiale sono più elevati.

Azionamento a vite:

- Esagono esterno:

L'esagono esterno si caratterizza per la sua testa a sei lati, che consente una trasmissione della forza efficace. Questa caratteristica facilita il fissaggio e l'allentamento delle viti con utensili standard come chiavi esagonali o chiavi a bussola. L'esagono esterno è uno dei tipi di azionamento per viti più diffusi e viene impiegato in numerose applicazioni che richiedono collegamenti affidabili e semplici.

- Caratteristiche:

- Compatibilità: Le viti a testa esagonale esterna sono molto diffuse e compatibili con una vasta gamma di utensili, il che ne favorisce l’impiego universale in diversi ambiti tecnici e industriali.

- Capacità di carico: Grazie alla distribuzione uniforme della forza sulle sei facce della testa della vite, le viti a testa esagonale offrono un’elevata capacità di carico e resistenza al momento torcente, rendendole ideali per applicazioni con elevate esigenze meccaniche.

- Praticità: L’esagono esterno consente operazioni di montaggio e smontaggio rapide e semplici, anche quando l’accesso alla testa della vite è limitato. Ciò permette di risparmiare tempo e facilita le operazioni di manutenzione in ambienti industriali.

- Caratteristiche:

- Esagono interno:

Il profilo esagonale interno si caratterizza per il suo incavo esagonale nella testa della vite, che consente una trasmissione efficiente della coppia mediante utensili speciali come la chiave a brugola.

Il profilo esagonale interno, noto anche come azionamento per viti a brugola, è una scelta molto diffusa per collegamenti che richiedono una finitura piatta ed elegante.- Caratteristiche:

- Risparmio di spazio: Le viti a brugola offrono una superficie a filo, poiché l'azionamento è integrato nella testa della vite. Ciò le rende ideali per applicazioni in cui si desidera una superficie liscia o in cui c'è poco spazio per teste sporgenti.

- Stabilità: L'esagono interno consente un trasferimento della coppia sicuro che, grazie alla distribuzione uniforme sui diversi punti di contatto, garantisce un'elevata stabilità. Questo è particolarmente vantaggioso in applicazioni con accesso limitato.

- Estetica: Grazie al design piatto, le viti a brugola contribuiscono a un aspetto pulito e gradevole, specialmente in applicazioni in cui il design è importante, come nei mobili o nei dispositivi elettronici.

- Caratteristiche:

- Fessura:

Le viti a fessura si distinguono per una semplice fessura dritta nella testa della vite, che consente il trasferimento della forza mediante cacciaviti a fessura. L’attacco a fessura è una delle forme più antiche e note di azionamento per viti, impiegata in applicazioni in cui si preferiscono utensili semplici e design minimalisti.

- Caratteristiche:

- Facile da usare: Grazie alla semplice conformazione della fessura, le viti a taglio sono facilmente azionabili con i cacciaviti tradizionali, rendendole universali e accessibili, in particolare per applicazioni che richiedono pochi requisiti di coppia o precisione.

- Convenienza economica: A causa delle tecniche di produzione semplici, le viti a taglio sono spesso più economiche, il che le rende una scelta adatta per produzioni di massa e applicazioni in cui i costi rivestono un ruolo importante.

- Stabilità limitata: Il punto di contatto ridotto rispetto ad altri tipi di innesto può tuttavia aumentare il rischio di slittamento della vite o di danneggiamento della testa, perciò le viti a taglio dovrebbero essere impiegate preferibilmente in aree meno sollecitate.

- Caratteristiche:

- Impronta a croce:

Le viti con impronta a croce si caratterizzano per la rientranza a forma di croce nella testa, progettata per ridurre lo slittamento dell’utensile e garantire una migliore centratura. L’innesto a croce è una variante migliorata del tradizionale innesto a fessura e viene impiegato in una vasta gamma di applicazioni che richiedono sia una semplice operabilità sia una migliore trasmissione della coppia.

- Caratteristiche:

- Trasmissione efficiente della forza: La struttura a croce offre più punti di contatto per il cacciavite, consentendo una distribuzione più efficace delle forze e aumentando la stabilità durante l'avvitamento.

- Ampio impiego: Grazie ai loro vantaggi pratici, le viti con impront a croce sono ampiamente diffuse in molti settori, inclusi l'elettronica, la produzione di mobili e il montaggio domestico in generale.

- Controllo migliorato: La possibilità di applicare coppie più elevate, senza aumentare eccessivamente il rischio di serraggio eccessivo, rende le viti a croce ideali per applicazioni che richiedono un controllo più preciso.

- Caratteristiche:

- Interno a sei lobi (6 lobi):

Le viti con profilo interno a sei lobi si caratterizzano per la cavità intagliata a forma di stella nella testa della vite, progettata appositamente per garantire una trasmissione uniforme della forza e un collegamento sicuro. L’azionamento interno a sei lobi, o azionamento a 6 lobi, offre una soluzione di connessione all’avanguardia per applicazioni che richiedono maggiore stabilità e coppie elevate.

- Caratteristiche:

- Elevata trasmissione della coppia: L’unica forma del profilo a 6 lobi consente una trasmissione efficiente della coppia con un ridotto rischio di slittamento dell’utensile, favorendo la durata della testa della vite.

- Usura ridotta: La progettazione dell’attacco a 6 lobi diminuisce la possibilità di danneggiare sia l’utensile sia la vite stessa, rendendolo la scelta ideale per applicazioni professionali che richiedono un impiego ripetuto.

- Versatilità: Le viti con impronta interna a sei lobi sono diffuse in una vasta gamma di applicazioni industriali, dall’industria automobilistica all’elettronica, poiché offrono elevata affidabilità e sicurezza.

- Caratteristiche:

- Esagono esterno:

Zigrinatura:

La zigrinatura è un procedimento di lavorazione meccanica con il quale viene applicata una superficie zigrinata, cioè strutturata, ai pezzi. Questo procedimento è spesso impiegato per migliorare la presa e la maneggevolezza dei componenti, sia per applicazioni manuali sia per applicazioni meccaniche. Mediante specifici utensili da zigrinare - ad es. zigrinatura trasversale (linee diritte parallele all’asse), zigrinatura longitudinale (linee diritte perpendicolari all’asse) e zigrinatura diagonale o a croce (motivi a rombo) – si genera un motivo regolare sulla superficie del pezzo. I motivi più comuni sono le linee diritte, le zigrinature a croce e i rombi.

- Caratteristiche:

- Procedimento: Nella zigrinatura lo strumento da zigrinare viene premuto con pressione contro il pezzo in rotazione. La superficie rotante assume il motivo dello strumento e genera così la struttura desiderata. Questo procedimento può essere applicato sia ai metalli sia alle materie plastiche.

- Flessibilità: Possono essere realizzati diversi motivi di zigrinatura per soddisfare requisiti funzionali specifici, come ad esempio facilitare l'adattamento di un elemento di comando o aumentare l'attrito in applicazioni particolari. La scelta del motivo di zigrinatura dipende spesso dall'applicazione prevista e dalle esigenze estetiche.

- Applicazioni: Le zigrinature sono spesso impiegate nelle aree d'impugnatura di utensili, strumenti e comandi per aumentare la presa e prevenire lo scivolamento. Ciò è particolarmente prezioso nei settori che richiedono lavori precisi, come ad esempio la meccanica di precisione e il settore medico.

- Estetica e funzionalità: Oltre al miglioramento funzionale, la zigrinatura offre anche vantaggi estetici, poiché la superficie strutturata può valorizzare l'aspetto visivo dei prodotti. Questa combinazione di funzione e design la rende una tecnica versatile nel design del prodotto.

- Vantaggi: La zigrinatura non solo migliora la funzionalità in termini di presa e sensazione al tatto, ma offre anche un modo rapido e conveniente dal punto di vista dei costi per creare superfici decorative. Essa incrementa sia le proprietà ergonomiche sia il design estetico dei prodotti.

- Caratteristiche:

2. Foratura

Foratura

La foratura è un altro procedimento di lavorazione per asportazione di truciolo, in cui un mandrino di taglio rotante crea un foro in un pezzo. Viene spesso utilizzata per preparare altri passaggi di lavorazione o per realizzare fori di collegamento.

Fori passanti / fori trasversali:

Le forature passanti sono fori che attraversano completamente il pezzo, mentre le forature trasversali attraversano il pezzo e possono innestarsi su altre forature eseguite in precedenza. Le forature passanti e le forature trasversali svolgono un ruolo importante nella tecnologia di produzione, in particolare nel collegamento e nell’adattamento dei componenti. Entrambi i tipi di foratura hanno scopi funzionali specifici e processi di fabbricazione.

- Fori passanti:

Una foratura passante è un foro che attraversa completamente il materiale del pezzo da un lato all’altro. Questo tipo di foro è spesso utilizzato per ospitare viti o bulloni che servono a collegare due o più componenti.

- Processo di produzione: Le forature passanti vengono tipicamente realizzate con trapani, fresatrici o macchine CNC. La posizione esatta e il diametro del foro devono essere rispettati con precisione per garantire un corretto accoppiamento e funzionamento.

- Applicazioni: Applicazioni frequenti dei fori passanti si riscontrano nell'ingegneria meccanica e nella lavorazione dei metalli, dove servono per collegare componenti o per instradare cavi e condutture.

- Fori trasversali:

Le forature trasversali sono fori che si sviluppano lateralmente o trasversalmente rispetto a un’altra struttura, come un albero o un tubo. Vengono spesso utilizzate per creare collegamenti trasversali o per convogliare flussi di liquidi o d’aria in un sistema.

- Processo di produzione: La realizzazione di fori trasversali richiede particolare cura, poiché il foro deve essere praticato nel pezzo con un angolo prestabilito. Spesso per questo si impiegano dispositivi di foratura speciali o macchine CNC a cinque assi, al fine di garantire la precisione.

- Applicazioni: I fori trasversali sono molto diffusi nell'idraulica e nella pneumatica, dove fungono da canali per il flusso di liquidi o gas. Sono inoltre impiegati nel montaggio di macchine e nella costruzione di veicoli per fissare parti mobili o collegare componenti.

- Fori passanti:

Fori ciechi:

I fori ciechi sono fori che, a differenza dei fori passanti, non attraversano completamente il pezzo. Si interrompono a una profondità definita all'interno del materiale. I fori ciechi vengono spesso utilizzati per fissare componenti a filo della superficie, senza che sull'altro lato del pezzo sia visibile un’apertura. Questo tipo di foro offre il vantaggio di garantire una superficie pulita ed esteticamente gradevole, preservando allo stesso tempo l’integrità strutturale del componente. Le caratteristiche generali dei fori ciechi sono la profondità definita e il posizionamento preciso all’interno del materiale. Offrono inoltre la possibilità di realizzare filettature per l’alloggiamento di viti o bulloni. Pertanto vengono spesso impiegati quando è necessario un fissaggio o un collegamento senza perforare l’intero componente.

- Processo di produzione: La realizzazione di fori ciechi avviene di norma mediante trapani, fresatrici o macchine CNC. Durante la lavorazione è particolarmente importante controllare con precisione la profondità di foratura, per raggiungere esattamente la profondità prescritta senza forare il pezzo. A questo scopo si utilizza spesso un dispositivo di arresto di profondità o il controllo CNC. È necessaria una accurata scelta delle velocità di taglio e delle forze di avanzamento per garantire un'elevata qualità superficiale e precisione.

- Applicazioni: Nel settore della costruzione di macchine vengono spesso utilizzate per la realizzazione di filettature, al fine di consentire connessioni avvitate in cui non devono essere visibili le estremità dei bulloni. Nell'elettronica le forature a fondo cieco servono per il fissaggio di componenti sulle schede a circuito stampato, senza che i fori debbano attraversare l'intera scheda. Un altro esempio si trova nella produzione di mobili, dove le forature a fondo cieco sono molto diffuse per creare giunzioni nascoste che offrono stabilità strutturale senza compromettere l'estetica esterna. Sono indispensabili in ogni settore che dia valore a precisione, funzionalità ed esigenze estetiche.

Fori filettati:

I fori filettati sono fori speciali dotati di una filettatura interna, realizzati per permettere connessioni avvitate. Rappresentano un componente essenziale nelle giunzioni meccaniche, poiché offrono un metodo affidabile per unire i componenti. I fori filettati trovano impiego in quasi tutti i settori della tecnica, grazie alla combinazione di semplicità, stabilità e riutilizzabilità. I principali vantaggi dei fori filettati risiedono nella loro capacità di sopportare elevate forze di trazione e di creare collegamenti che, se necessario, possono essere facilmente disassemblati e riuniti. Sono caratterizzati da filettature interne realizzate con precisione e dalla possibilità di essere abbinati a diversi tipi di dadi e viti con differenti gradi di serraggio.

- Processo di produzione: La realizzazione di fori filettati avviene di solito in due fasi: prima si esegue una foratura di base, spesso leggermente più piccola del diametro esterno della filettatura prevista. Ciò avviene con trapani o fresatrici controllate CNC, che garantiscono precisione e ripetibilità. Nel secondo passaggio si ricava il filetto interno mediante un maschio (detto anche filettatore). A seconda delle esigenze e del materiale si impiegano utensili monolama o set di maschi multiparti, adattando la forma dell’utensile al profilo della filettatura interessata (ad es. metrico, Whitworth o trapezoidale). Per materiali più duri e per diametri di filettatura maggiori il processo può essere supportato dall’uso di oli da taglio o emulsioni, per minimizzare attrito e usura e garantire una superficie di taglio pulita.

- Applicazioni: I fori filettati sono indispensabili in quasi tutti i settori dell'industria e della tecnica. Nella costruzione di macchine e impianti servono per il collegamento permanente o temporaneo di componenti meccanici, carter e elementi strutturali. Nell'elettronica e nel settore delle costruzioni i fori filettati trovano ampio impiego, ad esempio per chiudere in modo sicuro le custodie elettroniche o per ancorare saldamente i componenti. I fori filettati offrono una soluzione flessibile e sostenibile per tutte le applicazioni di collegamento in cui sono richieste affidabilità e capacità di carico.

Fori di centraggio:

I fori di centraggio sono fori progettati con precisione, realizzati all'estremità di un pezzo, solitamente di un cilindro. Servono a creare una superficie precisa di posizionamento e di supporto per le punte di centro. Questi fori sono fondamentali nella tecnica di lavorazione, in particolare nella tornitura o nella rettifica di pezzi cilindrici. I fori di centraggio offrono il vantaggio di stabilità e precisione durante la lavorazione, consentendo una guida e un centraggio accurati del pezzo. Le caratteristiche tipiche dei fori di centraggio sono una parte conica, che permette la corretta sede della punta di centro, e una superficie interna cilindrica per un'ulteriore guida.

- Processo di produzione: La realizzazione di fori di centraggio avviene di norma con apposite punte centranti, che presentano una punta conica e una sezione cilindrica. L’operazione di foratura richiede macchine precise, in grado di garantire un posizionamento e una profondità di penetrazione esatti. Innanzitutto il pezzo viene serrato su un tornio o su una fresatrice. La punta centrante viene quindi introdotta nel pezzo con un numero di giri adeguato e un avanzamento opportuno, dando origine alla forma conica del foro, che servirà successivamente ad alloggiare la punta di centraggio. Questo processo deve essere eseguito con la massima accuratezza per assicurare un’ottimale precisione di accoppiamento.

- Applicazioni: Le forature di centraggio sono particolarmente diffuse nella tecnica di tornitura e rettifica. Nell’industria della lavorazione dei metalli servono per il posizionamento preciso di alberi o cilindri sui torni. Un tipico esempio di applicazione è la produzione di pezzi torniti lunghi, per i quali le forature di centraggio sono necessarie per garantire una rotazione corretta senza sbilanciamento. Anche nella costruzione di macchine utensili sono di rilievo, ad esempio per la realizzazione di guide e mandrini. Le forature di centraggio contribuiscono in modo determinante al mantenimento della precisione dimensionale e della qualità della superficie nella tecnologia di lavorazione e permettono una produzione efficiente di componenti ad alta precisione.

3. Fresatura

Fresatura

La fresatura è un procedimento di lavorazione per asportazione di truciolo (da intendersi soprattutto come distinzione dalla tornitura, nella quale i pezzi ruotano attorno al proprio asse) per la produzione di pezzi con forma geometricamente definita. Come in tutti i procedimenti per asportazione, da un grezzo viene rimosso materiale sotto forma di trucioli. La fresatura appartiene al gruppo delle lavorazioni con tagliente di geometria definita, poiché la geometria dei taglienti degli utensili da fresatura è nota. Nella fresatura il materiale viene rimosso facendo ruotare l’utensile da fresatura ad alta velocità intorno al proprio asse, mentre l’utensile percorre la sagoma da realizzare oppure il pezzo viene mosso di conseguenza.

Durante la fresatura questo movimento di avanzamento avviene perpendicolarmente o obliquamente rispetto all’asse di rotazione dell’utensile – nella foratura invece avviene nella direzione dell’asse di rotazione e nella tornitura i pezzi ruotano attorno al proprio asse, mentre l’utensile percorre il profilo.

Applicazioni e processi di produzione della fresatura:

La fresatura è impiegata principalmente per ottenere superfici piane, comprese scanalature e guide per parti mobili delle macchine. Le moderne fresatrici permettono inoltre la realizzazione di forme tridimensionali complesse, come pale di turbine e matrici. Una parte considerevole della produzione di ingranaggi si ottiene mediante fresatura per ingranaggi, per la quale sono necessarie frese speciali. Anche la realizzazione di filetti rientra tra le possibilità della fresatura. Particolarmente degni di nota sono processi speciali come la fresatura dei materiali induriti e la fresatura ad alta velocità, che costituiscono varianti specifiche dell’asportazione di truciolo nei materiali induriti e dell’asportazione ad alta velocità.

Particolarità della fresatura:

La fresatura si distingue da altri processi di lavorazione per asportazione di truciolo per la sua esecuzione interamente meccanica. Caratteristico è il "taglio interrotto", in cui i taglienti non sono in contatto permanente con il pezzo, ma nel corso di una rotazione penetrano nel materiale, asportano truciolo e poi escono di nuovo. Ciò comporta un andamento variabile della forza di taglio e spessori di truciolo variabili, che durante la rotazione non sono costanti. Inoltre l'angolo della direzione di avanzamento cambia continuamente, rendendo il calcolo più complesso, ma offrendo il vantaggio che i taglienti possono raffreddarsi nelle pause di contatto. Il processo genera trucioli brevi, a forma di virgola, che non provocano aggrovigliamenti, rendendo superflue misure specifiche per la rottura del truciolo.

Distinzione in base al senso di rotazione:

Durante la fresatura occorre tener conto di come si comporta la direzione di rotazione dell'utensile rispetto alla direzione di avanzamento quando la tagliente dell'utensile incide nel pezzo. Poiché la larghezza di taglio, di norma, non dovrebbe superare i 2/3 del diametro dell'utensile, la direzione di rotazione risulta ben definita.

- Fresatura in contropendenza

Nella fresatura in contropendenza la tagliente dell’utensile rotante, nell’area d’ingaggio, si muove in senso opposto alla direzione di avanzamento del pezzo e genera un truciolo che si ispessisce dal punto di entrata al punto di uscita della tagliente (truciolo a virgola). Prima che la tagliente penetri nel materiale, essa scivola sulla superficie di lavoro e compatta/indurisce la struttura esistente. Ciò provoca dapprima un elevato attrito e successivamente la tagliente deve penetrare attraverso il materiale indurito. A causa dell’aumento dello spessore del truciolo la macchina è sollecitata in modo variabile e tende a vibrare. Per questo motivo lo sforzo di taglio aumenta gradualmente. All’ingresso della tagliente è ridotto, poiché bisogna asportare ancora poco materiale; aumenta però durante il processo di fresatura e raggiunge il valore massimo poco prima dell’uscita della tagliente, prima che il truciolo a virgola venga infine staccato. L’elevata pressione generata durante la fresatura a seguito della compattazione provoca un forte usura delle superfici di spoglia delle taglienti, riducendo così la vita dell’utensile. A causa di questo svantaggio la fresatura in contropendenza è economicamente vantaggiosa solo quando i pezzi presentano zone marginali dure (crosta di colata o scoria) e abrasive (minore effetto di indurimento) oppure quando l’azionamento del tavolo non è privo di gioco. Le superfici fresate in contropendenza presentano una superficie liscia dovuta allo scorrimento della tagliente, ma con una struttura ondulata. Per l’azionamento del tavolo con gioco, che di norma si riscontra solo su fresatrici o trapani più vecchi o guasti, la fresatura in contropendenza è consigliabile, poiché in questo caso la fresa preme il tavolo portapezzo motorizzato contro la vite filettata di azionamento con una distribuzione uniforme del carico superficiale. In tal modo si ottiene l’eliminazione del gioco nell’avanzamento e si escludono movimenti indesiderati del carrello.

- Fresatura a avanzamento concorde

Nella fresatura a avanzamento concorde la tagliente dell’utensile rotante, nell’area di ingaggio, si muove nella direzione del vettore dell’avanzamento del pezzo. Se nella fresatura a avanzamento contrario la forza si sviluppa lentamente, nella fresatura a avanzamento concorde essa è massima immediatamente all’ingresso della tagliente, per poi diminuire continuamente. Il truciolo si assottiglia progressivamente verso l’uscita dalla tagliente e viene infine asportato a strati, cosicché si ottiene una superficie relativamente più liscia rispetto alla fresatura a avanzamento contrario (anche qui il truciolo è a forma di virgola, solo che in questo caso all’inizio si asporta molto materiale e alla fine poco). La tendenza del fresatore, dovuta alla direzione delle forze, a trascinare bruscamente il pezzo nella direzione di avanzamento favorisce variazioni indesiderate nella posizione della slitta o del pezzo. Perciò il dispositivo di avanzamento della slitta della macchina utensile deve presentare assoluta assenza di gioco o elevata rigidità, caratteristica per la quale sono adatte le viti a ricircolo di sfere. A causa della minore tendenza al ronzio (chatter) le qualità superficiali ottenibili con la fresatura a avanzamento concorde sono migliori rispetto alla fresatura a avanzamento contrario a parità di condizioni di asportazione — a condizione che queste non favoriscano la formazione di accumuli sul tagliente. Grazie alla minore usura del tagliente e delle superfici libere, a parità di vita utensile la velocità di avanzamento può essere aumentata del 50% rispetto alla fresatura a avanzamento contrario.

- Fresatura in contropendenza

Classificazione dei metodi di fresatura:

- Fresatura di faccia

La fresatura di faccia è una procedura speciale di fresatura che serve principalmente a ottenere superfici piane su un pezzo. Tra queste rientrano spalle, superfici di tenuta sulle flange, carter del motore o della trasmissione, guide sulle macchine utensili, superfici frontali del revolver, supporti portautensili e superfici frontali dei mandrini a tre ganasce.

In questo caso la fresatrice viene impostata in modo che la testa di fresatura venga guidata in parallelo alla superficie del pezzo. La fresatura di faccia è la variante più comunemente impiegata e viene spesso utilizzata come fase preparatoria prima di eseguire lavorazioni più complesse e precise.

- Fresatura circolare

La fresatura circolare, detta anche fresatura zirkulare, è un procedimento di fresatura in cui si utilizzano utensili rotanti per ottenere superfici rotonde o circolari su un pezzo. Questo procedimento viene spesso impiegato per generare geometrie cilindriche, coniche o altre geometrie di forma circolare.

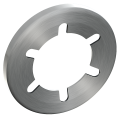

Un tipico esempio di applicazione della fresatura circolare è la produzione di cuscinetti, anelli o dischi. Il processo può essere eseguito sia su fresatrici convenzionali sia su macchine CNC, il che consente un'elevata precisione e ripetibilità. In genere il pezzo viene bloccato in un mandrino e fatto ruotare, mentre la testa di fresatura viene fatta scorrere attorno al pezzo per ottenere la forma desiderata. La fresatura circolare offre vantaggi nella lavorazione di contorni complessi e permette di raggiungere dimensioni e finiture superficiali accurate.

- Fresatura elicoidale

La fresatura elicoidale è un particolare procedimento di fresatura utilizzato per la realizzazione di strutture a forma di vite o a spirale. Questo procedimento è frequentemente impiegato nella produzione di viti senza fine, filettature o altri componenti a forma di vite.

Nella fresatura elicoidale il pezzo viene fissato su una fresatrice in modo che l'utensile venga guidato lungo una traiettoria a spirale sulla superficie del materiale. In tal modo il materiale viene asportato in un movimento continuo per ottenere la contornatura elicoidale desiderata. La macchina deve essere coordinata con precisione per garantire un passo uniforme e il diametro voluto.

Nelle applicazioni moderne la fresatura elicoidale viene spesso integrata con la tecnologia CNC, cosa che consente un'elevata precisione e una produzione efficiente.

- Fresatura per ingranaggi

La fresatura per ingranaggi serve alla generazione di superfici d’ingranamento. Ciò comprende soprattutto le dentature di ingranaggi e cremagliere. Queste possono, in linea di principio, essere ottenute anche mediante brocciatura per ingranaggi, dentatura per generazione o forgiatura in matrice, tuttavia la fresatura per ingranaggi è il procedimento più importante. Gli utensili da fresatura impiegati hanno un profilo corrispondente a quello dei denti da realizzare. La rotazione dell’utensile, l’avanzamento e la rotazione della ruota dentata da produrre sono tra loro sincronizzati. Successivamente le dentature vengono di norma rifinite mediante rettifica per ingranaggi.

- Fresatura dei profili

La fresatura dei profili utilizza frese per profili, nelle quali la forma da realizzare è contenuta in negativo, per ricavare profili. Tra questi rientrano le scanalature a T, le scanalature a coda di rondine o le scanalature per i trucioli su frese di grandi dimensioni. Su pezzi che ruotano attorno al proprio asse possono essere create anche scanalature circonferenziali. A seconda del movimento di avanzamento si possono ottenere forme circolari, rette o di qualsiasi tipo. Numerosi elementi di forma sui pezzi, come raggi e smussi, sono normati. Perciò esistono anche frese per profili corrispondenti, anch’esse normate.

- Fresatura sagomata

Qui vengono utilizzati utensili da fresatura speciali per creare contorni complessi e tridimensionali su un pezzo. A differenza di altri procedimenti di fresatura, che lavorano principalmente superfici piane o lineari, la fresatura di forme si concentra sulla creazione di profili e sagome che spesso richiedono strutture curve specifiche. Gli utensili per la fresatura di forme sono spesso sagomati appositamente per trasferire direttamente la geometria del profilo desiderata sul pezzo. Queste tecniche vengono spesso impiegate nell’industria della costruzione di utensili e stampi per produrre matrici, stampi o altri componenti complessi. Anche nell’industria automobilistica e aeronautica trovano applicazione, in particolare nella produzione di parti che richiedono contorni 3D precisi. Grazie alla moderna tecnologia CNC, la fresatura di forme può essere eseguita con elevata precisione, consentendo di realizzare forme dettagliate e complesse in modo efficiente. Inoltre consente l’adattamento a specifiche individuali e spesso complesse, soddisfacendo così le esigenze particolari dei clienti.

- Fresatura di faccia

4. Rettifica

Rettifica

La rettifica è un noto procedimento di lavorazione per asportazione destinato alla finitura e alla lavorazione finale dei pezzi. Può essere eseguita manualmente o su rettificatrici. Come in tutti i procedimenti di asportazione, il materiale in eccesso viene rimosso sotto forma di trucioli e si forma una lieve bava. A svolgere la funzione di tagliente sono i bordi dei cristalli mineralogici, duri e microscopici, presenti nell'utensile abrasivo.

La rettifica, insieme all'honing, rientra nelle lavorazioni con abrasivo legato, mentre nella lappatura e nelle lavorazioni con abrasivo libero il granulo si trova in forma sciolta. Poiché il numero dei grani in presa non è noto, così come la loro geometria o il loro orientamento rispetto al pezzo, la rettifica — così come il honing e la lappatura — appartiene alle lavorazioni con tagliente geometricamente indeterminato. È però noto che la maggior parte dei grani presenta un angolo di taglio negativo. I trucioli prodotti come scarto durante la rettifica e l'usura dell'utensile vengono indicati come polvere di rettifica e, se legati al lubrorefrigerante, come fanghi di rettifica.

Grazie all'impiego di rettificatrici è possibile ottenere superfici estremamente lisce e tolleranze ristrette. Possono essere effettuate sia rettifiche esterne sia interne, a seconda che si debbano lavorare contorni esterni o interni.

mbo Osswald offre servizi di rettifica tramite banchi di lavoro estesi, il che significa che, se necessario, possiamo avvalerci di partner esterni per eseguire questo processo in modo efficiente e di elevata qualità.

Categorizzazione

Alla lavorazione per asportazione di truciolo con utensili a taglienti geometricamente indefiniti, oltre all'honing e alla lappatura, vengono attribuiti tre specifici processi di rettifica:

- Nella rettifica con utensile rotante si tratta di un processo di asportazione con truciolo, in cui vengono impiegati utensili a più taglienti. Questi sono costituiti da una moltitudine di grani legati, realizzati con abrasivo naturale o sintetico, che operano ad alta velocità. Di norma si cerca di evitare temperature elevate mediante il contatto intermittente tra il pezzo e il grano abrasivo, al fine di asportare il materiale.

- La rettifica a nastro è anch'essa classificata come asportazione con utensili a più taglienti, ma in questo caso si presenta sotto forma di nastri abrasivi. Questi nastri, costituiti da grani abrasivi su un supporto, scorrono su almeno due rulli rotanti. Nel punto di contatto il nastro abrasivo viene premuto contro il pezzo da uno di questi rulli, da un altro elemento di supporto o senza alcun elemento di supporto. Anche qui avvengono l'asportazione del materiale e il contatto evitando temperature elevate.

- La rettifica a corsa è un altro procedimento in cui viene impiegato un utensile non rotante. I taglienti a geometria indeterminata sono costituiti da grani abrasivi legati e asportano il materiale del pezzo mediante un movimento essenzialmente rettilineo avanti e indietro, la cosiddetta corsa.

Tutti questi procedimenti di rettifica appartengono alla lavorazione per asportazione con grani legati. Il principio di funzionamento di questi procedimenti viene descritto come «vincolato alla traiettoria», poiché i grani abrasivi sono guidati su una traiettoria definita dall'utensile. Al contrario, l'honing è da classificare come procedimento «vincolato alla forza», poiché in questo caso la traiettoria degli utensili è determinata dalla forza di premuta sul pezzo.

Processo di rettifica

Esistono diversi processi di rettifica, che differiscono per tecniche e applicazioni. Di seguito sono descritti alcuni dei principali processi di rettifica:

- Rettifica piana: Nella rettifica piana la superficie di un pezzo viene lavorata da una mola rotante per ottenere una superficie uniforme e piana. Questo procedimento è frequentemente impiegato per la lavorazione delle superfici di parti metalliche, al fine di raggiungere elevata precisione e una buona finitura superficiale.

- Rettifica cilindrica: Questo procedimento viene utilizzato per lavorare pezzi cilindrici o conici. Il pezzo ruota e viene portato contro la mola per ottenere il diametro o la forma desiderata. Esiste sia la rettifica esterna per i diametri esterni sia la rettifica interna per i diametri interni.

- Rettifica di profilo: Nella rettifica di profilo si utilizza una mola appositamente sagomata per rettificare profili e contorni complessi nel pezzo. Questo procedimento permette la realizzazione di profili precisi ed è spesso impiegato nella costruzione di utensili.

- Rettifica di utensili: In questo caso vengono lavorati utensili da taglio come punte, frese o utensili da tornio per affilarli o rimodellarli. Viene spesso utilizzata per la manutenzione e l'adattamento degli utensili, al fine di preservarne le prestazioni.

- Rettifica senza centri (Centerless Grinding): Questo procedimento viene impiegato per rettificare pezzi cilindrici senza l'uso di punte di centraggio. Il pezzo viene tenuto tra una mola e una ruota di regolazione, il che consente una lavorazione precisa, in particolare per pezzi lunghi o sottili.

- Levigatura a nastro: Nella levigatura a nastro si utilizza un nastro abrasivo in movimento continuo per la lavorazione delle superfici. Questo procedimento è adatto per la lavorazione di grandi superfici o profili ed è spesso impiegato nella lavorazione dei metalli e nella produzione di mobili.

- Alesatura: L'alesatura è un procedimento di rettifica di finitura, impiegato per ottenere un'eccellente finitura superficiale e un'elevata precisione dimensionale nelle forature cilindriche. Viene spesso utilizzata nella produzione di componenti per motori.

- Lappatura: In questo procedimento due superfici vengono fatte scorrere l'una contro l'altra con un abrasivo per correggere le minime deviazioni di forma e ottenere una superficie particolarmente liscia. È spesso impiegata per componenti di precisione che devono rispettare tolleranze molto strette.

Trattamenti superficiali nella lavorazione dei metalli sono procedure utilizzate per migliorare le proprietà delle superfici metalliche. Essi si suddividono in due categorie principali: rivestimenti superficiali e trattamenti superficiali

Rivestimenti superficiali prevedono l'applicazione di uno strato materiale aggiuntivo sulla superficie del metallo, al fine di migliorare caratteristiche come la resistenza alla corrosione, la resistenza all'usura o gli aspetti estetici. Esempi sono la verniciatura, il rivestimento a polvere, la galvanizzazione e l'anodizzazione. Questi metodi offrono protezione e miglioramenti estetici.

Al contrario, i trattamenti superficiali modificano direttamente la superficie del metallo, senza aggiungere uno strato supplementare. L'obiettivo è modificare le proprietà meccaniche, chimiche o fisiche mediante processi come la tempra, il rinvenimento, la lucidatura, l'incisione, la rettifica e la sabbiatura. Questi trattamenti migliorano le caratteristiche del materiale attraverso cambiamenti nella struttura o nella composizione della superficie.

Mentre i rivestimenti superficiali applicano uno strato aggiuntivo, i trattamenti superficiali mirano a modificare o a valorizzare la superficie esistente. Entrambe le tipologie di trattamento contribuiscono ad aumentare le prestazioni e la durata dei componenti metallici in diverse applicazioni.

Possibilità

1. Rivestimento superficiale

Rivestimento superficiale

I rivestimenti superficiali sono processi con i quali viene applicato uno strato aggiuntivo di materiale sulla superficie del metallo. Lo scopo di questi rivestimenti è migliorare le proprietà funzionali ed estetiche del metallo. L'applicazione di un rivestimento aumenta la resistenza alla corrosione, garantendo la protezione del metallo dagli agenti ambientali come umidità, sostanze chimiche o sale.

Inoltre, i rivestimenti superficiali migliorano la resistenza all'usura, le proprietà funzionali, offrono miglioramenti estetici e aumentano la durata di vita. Tra i processi tipici vi sono la galvanizzazione, la verniciatura, il rivestimento a polvere e l'anodizzazione.

Galvanotecnica:

La galvanotecnica è un procedimento elettrochimico in cui, tramite elettrolisi, vengono depositati strati metallici sulle superfici dei pezzi. Ciò migliora la resistenza alla corrosione, la conducibilità, la resistenza all’usura e l’aspetto. Nel processo il pezzo viene immerso in un bagno elettrolitico e, mediante corrente elettrica, viene applicato un rivestimento metallico. Questo consente un controllo preciso dello spessore e della distribuzione dello strato, ideale per superfici complesse. La galvanotecnica prolunga la vita utile dei componenti e trova applicazione in diverse industrie, offrendo sia protezione sia un miglioramento estetico.

- Zincatura galvanica

Durante la zincatura galvanica viene depositato elettroliticamente uno strato di zinco sulle superfici in acciaio per proteggerle dalla corrosione. Lo zinco, essendo un metallo meno nobile, offre una protezione catodica agendo come anodo sacrificale.

- Procedura:

Nella zincatura galvanica i pezzi vengono immersi in un bagno elettrolitico. Il componente da rivestire funge da catodo, mentre lo zinco viene utilizzato come anodo. Applicando una corrente continua, gli ioni di zinco migrano verso la superficie del componente e si depositano lì come strato metallico di zinco. Il processo permette un controllo preciso dello spessore del rivestimento. Tramite parametri di processo adeguati, come densità di corrente e tempo di permanenza, è possibile ottenere proprietà specifiche dello strato. La superficie viene preventivamente pulita meccanicamente e chimicamente per garantire un’adesione ottimale dello zinco.

- Protezione anticorrosione:

Lo zinco protegge, come metallo sacrificale, l'acciaio sottostante. In caso di danneggiamento dello strato di zinco, lo zinco si ossida preferenzialmente, proteggendo così l'acciaio dalla corrosione. La protezione si basa anche sulla formazione di strati di ossido di zinco, che fungono da barriera. Tali strati possono, a seconda delle condizioni ambientali, offrire una protezione aggiuntiva. Il procedimento è particolarmente efficace in ambienti umidi e corrosivi.

- Finitura superficiale:

La superficie risultante è uniforme e lucida. Trattamenti successivi come le passivazioni migliorano la resistenza alla corrosione e possono produrre diverse sfumature di colore, ad es. giallastre o bluastre. Sono possibili lavorazioni meccaniche di finitura come la lucidatura per ottimizzare la qualità della superficie. Le differenze nella rugosità dipendono dalle condizioni del processo e possono essere adattate ai requisiti specifici.

- Aspetti ambientali:

Processi moderni sostituiscono le passivazioni contenenti cromo(VI) con alternative ecocompatibili, ad es. passivazioni a base di cromo(III). Standard di tutela ambientale rigorosi e una conduzione dei processi più efficiente riducono l'impiego di risorse. Sistemi a circuito chiuso minimizzano l'uso di prodotti chimici e le quantità di rifiuti generate. Nuove tecnologie per il recupero dello zinco contribuiscono alla conservazione delle risorse.

- Aree di applicazione:

I componenti zincati galvanicamente trovano ampia applicazione nel settore delle costruzioni, in particolare nelle strutture in acciaio, negli elementi di facciata e nelle connessioni avvitate. Vengono inoltre impiegati nella produzione di mobili, elettrodomestici e nelle macchine agricole. Esempi tipici sono anche tubazioni, componenti di macchine e utensili. L'aspetto estetico li rende apprezzati per le superfici metalliche a vista.

- Vantaggi:

Il processo offre spessori di rivestimento controllabili con precisione, ideali per geometrie complesse e strutture fini. L'elevata qualità superficiale si presta bene alle applicazioni decorative. Migliora la resistenza all'abrasione dei componenti, aumentando la loro longevità. Alla zincatura galvanica appartengono anche processi di post-lavorazione semplici come la verniciatura, per ottenere una protezione aggiuntiva contro la corrosione o effetti estetici.

- Procedura:

- Fosfatazione:

Questo procedimento produce, tramite reazioni chimiche, uno strato di fosfato insolubile sulla superficie del metallo. Lo strato di fosfato microcristallino o amorfo migliora l’adesione delle vernici successive e offre una protezione di base contro la corrosione.

- Procedura:

Durante la fosfatazione la superficie metallica viene immersa in una soluzione di fosfato o spruzzata con essa. Si forma uno strato insolubile di fosfato per reazione chimica del substrato con la soluzione di fosfato. La conversione di fosfati di ferro, zinco o manganese produce una struttura cristallina porosa ma ben aderente. Il trattamento avviene spesso a temperature elevate per aumentare la velocità di reazione. Prima della fosfatazione si esegue una pulizia accurata della superficie per sgrassarla e rimuovere gli strati di ossido e ruggine.

- Protezione anticorrosione:

Lo strato di fosfato protegge il metallo in modo indiretto, fungendo da promotore di adesione per le successive verniciature o per i rivestimenti a polvere. Esso offre una barriera, riduce l’attacco della corrosione e migliora l’adesione di ulteriori rivestimenti. La struttura porosa agisce inoltre come barriera all’ossigeno. La qualità dell’effetto protettivo dipende dalla fedeltà del processo e dallo spessore dello strato.

- Finitura superficiale:

Le superfici fosfatare appaiono opache e grigie. Sono uniformi e presentano una rugosità microscopica che migliora l'adesione degli strati di rivestimento. Diversi tipi di fosfatazione, come i fosfati di ferro, zinco o manganese, offrono diverse dimensioni e strutture cristalline. Le superfici possono apparire leggermente oleose, a seconda dell'applicazione, se vengono successivamente applicati prodotti di conservazione.

- Aspetti ambientali:

Le moderne procedure di fosfatazione minimizzano i prodotti di scarto nocivi mediante l’utilizzo di tecnologie a basso impatto sulle risorse. I sistemi a circuito chiuso riducono il consumo di sostanze chimiche e la produzione di acque reflue. Sono stati sviluppati processi alternativi, come la fosfatazione priva di cromo (VI), per conformarsi alle normative ambientali. Un rigoroso monitoraggio e controllo dei parametri di processo portano a una diminuzione dei rifiuti e alla salvaguardia delle risorse.

- Aree di applicazione:

La fosfatazione è spesso utilizzata per la preparazione di parti metalliche alla verniciatura, ad esempio per componenti edilizi, elettrodomestici e mobili in acciaio. È inoltre diffusa nella produzione di prodotti rivestiti in lamiera bianca e nell'industria aeronautica. Nella lavorazione dei metalli il processo è fondamentale per migliorare la durabilità e la lavorabilità dei pezzi. Inoltre, molte parti di meccanica di precisione, come viti e dadi, vengono fosfatate per ridurre il rischio di corrosione galvanica.

- Vantaggi:

Lo strato di fosfato offre eccellenti proprietà di promozione dell'adesione per applicazioni di verniciatura. È economico e adattabile a diversi tipi di metallo. Il procedimento produce una superficie uniforme e non conduttiva. Il processo è relativamente facile da integrare nei flussi di produzione esistenti e dimostra flessibilità rispetto a differenti requisiti del prodotto. Le proprietà di lavorazione dei metalli, come la formabilità a freddo e la resistenza all'usura, possono essere migliorate mediante strati di fosfato.

- Procedura:

- Passivazione:

La passivazione è un trattamento chimico che forma uno strato protettivo di ossido sulla superficie di un metallo, principalmente per aumentarne la resistenza alla corrosione. Spesso applicata all'acciaio inossidabile, migliora in modo significativo la resistenza alla corrosione.

- Procedura:

Durante la passivazione il pezzo viene tipicamente immerso in una soluzione acida debole, spesso con l’aggiunta di sostanze passivanti come il dicromato di sodio o di potassio. Il processo favorisce la formazione di uno strato protettivo di ossido sulla superficie del metallo. Prima della passivazione si procede a un’accurata pulizia e, se necessario, a un decapaggio, per garantire una superficie metallica pulita e priva di impurità.

- Protezione anticorrosione:

Lo strato di ossido creato dalla passivazione funge da barriera protettiva contro le influenze esterne e impedisce che il metallo si ossidi. Nell'acciaio inossidabile, questo strato di passivazione migliora notevolmente la resistenza naturale alla corrosione, riduce il rischio di formazione di ruggine e prolunga la vita utile del materiale. Questo strato protettivo è autoriparante, il che significa che, in ambienti corrosivi, può riformarsi se danneggiato dagli agenti ambientali.

- Finitura superficiale:

Le superfici passivate sono lisce e presentano un aspetto lucido e metallico, variabile in funzione del materiale di base e della tecnica di trattamento. Lo strato è microscopicamente sottile e non compromette la struttura superficiale né le dimensioni del componente. Piccole alterazioni meccaniche o scolorimenti vengono attenuati dalla formazione dello strato ossidico, con conseguente superficie esteticamente gradevole.

- Aspetti ambientali:

Le moderne procedure di passivazione si sono evolute per ridurre al minimo o eliminare l'impiego di sostanze chimiche dannose per l'ambiente, come il cromo (VI). Vengono sviluppate e impiegate alternative, ad esempio passivazioni a base di nitrito o prive di cromo. Sistemi di processo chiusi e l'impiego di sostanze ecocompatibili riducono l’impronta ecologica. I processi sono sottoposti a rigorosi controlli ambientali per mantenere l'impatto ambientale il più basso possibile.

- Aree di applicazione:

La passivazione viene applicata soprattutto nelle industrie in cui un'elevata resistenza alla corrosione è determinante, per esempio nell'industria alimentare, nella tecnologia medica, nei materiali per impianti e nell'aviazione. È una tecnica preferita per componenti in acciaio inossidabile impiegati in ambienti aggressivi. Gli ambiti di applicazione comprendono anche la costruzione di impianti chimici, le applicazioni marittime e i componenti per l'industria elettrica che devono presentare una maggiore resistenza.

- Vantaggi:

La passivazione migliora la resistenza alla corrosione senza modificare in modo significativo l'aspetto o le proprietà meccaniche del materiale. I processi sono compatibili con diversi substrati metallici di base. Si tratta di un passaggio necessario per prolungare la durata dei componenti in acciaio inossidabile e in alluminio in applicazioni gravose. Grazie al procedimento è possibile rimuovere contaminazioni da metalli estranei e ottenere un aspetto migliorato, caratteristica particolarmente interessante per applicazioni decorative.

- Procedura:

- Brunitura:

La brunitura è un procedimento per la creazione di uno strato di ossido sottile e scuro, che protegge contro lievi fenomeni di corrosione ed è esteticamente gradevole. Tuttavia, questo strato offre più vantaggi ottici e protezione da lievi agenti esterni che non una soluzione completa contro la corrosione.

- Procedura:

Il processo avviene tramite il trattamento del metallo in una soluzione alcalina calda, composta tipicamente da soda caustica e ossidanti. Durante la brunatura la superficie dell’acciaio reagisce con la soluzione e forma uno strato sottile di magnetite (Fe3O4). Prima della brunatura il pezzo deve essere pulito e sgrassato accuratamente e liberato da ruggine o strati di ossido, per garantire una formazione uniforme dello strato.

- Protezione anticorrosione:

Lo strato di brunitura offre una protezione limitata contro la corrosione. Serve tuttavia principalmente come abbellimento estetico e conferisce al metallo un aspetto uniforme e decorativo. Per migliorare la resistenza alla corrosione, di norma dopo la brunitura si applica uno strato di olio o di cera. Questi strati aggiuntivi fungono da barriera contro l’umidità e aumentano notevolmente la durata del metallo.

- Finitura superficiale:

Le superfici brunite sono uniformemente nere o blu scuro, a seconda della lega dell’acciaio e delle specifiche condizioni del processo di brunitura. Il trattamento non modifica in modo significativo né le dimensioni del pezzo né la sua struttura superficiale. L’aspetto opaco, non lucido, è caratteristico delle superfici brunite ed è spesso sfruttato come funzione decorativa.

- Aspetti ambientali:

Le moderne procedure di brunitura sono progettate per ridurre al minimo l'impiego di sostanze chimiche nocive e la produzione di acque reflue. Sistemi chiusi e parametri di processo ottimizzati contribuiscono a ridurre gli impatti ambientali. Nello smaltimento delle acque reflue e dei residui chimici derivanti dal processo devono essere rispettati rigorosi standard ambientali per evitare effetti negativi. Alternative e additivi più ecocompatibili vengono testati e introdotti nel settore.

- Aree di applicazione:

La brunitura viene spesso impiegata nell’industria delle armi, nella costruzione di macchine e attrezzature, nonché nella produzione di utensili. Serve a migliorare l’aspetto estetico dei prodotti in acciaio nei più svariati settori industriali. Inoltre viene utilizzata per ridurre le riflessioni della luce o come pretrattamento per prodotti sottoposti a ulteriori finiture, come ad esempio la cromatura. Piccoli componenti come viti e perni vengono spesso bruniti, soprattutto quando sono impiegati in aree visibili.

- Vantaggi:

La brunitura è un processo a basso costo che può essere facilmente integrato nelle linee di produzione esistenti. Conferisce alle parti in acciaio una superficie estetica gradevole senza variazioni dimensionali significative. Lo strato aggiuntivo di olio o cera aumenta la protezione contro la corrosione. Il processo è rapido da eseguire ed è adatto all'applicazione su molteplici tipi di acciaio. La brunitura offre anche una certa resistenza all’usura e una riduzione della riflettività delle parti trattate.

- Procedura:

- Zincatura galvanica

2. Trattamento superficiale

Trattamento superficiale

Il trattamento superficiale mediante trattamento termico è un processo determinante volto a ottimizzare le proprietà meccaniche dei componenti metallici. In sostanza si interviene sulla struttura del materiale per ottenere miglioramenti specifici come maggiore durezza, tenacità e resistenza all'usura. Queste procedure sono essenziali per rendere i metalli idonei ai rispettivi ambiti d'impiego e per aumentare le loro prestazioni e la durata nel tempo. Tra le forme principali del trattamento termico si annoverano la tempra, la bonifica e la nitrocarburazione.

Per trattamento superficiale mediante lavorazione meccanica si intendono processi come la rettifica o l'incisione, che modellano in modo mirato la zona superficiale di un pezzo. L'obiettivo è ridurre la rugosità, definire i bordi, imprimere marcature in modo permanente e migliorare le caratteristiche funzionali quali il comportamento all'usura, all'attrito e alla corrosione. La scelta del processo appropriato dipende dal materiale, dalla geometria, dalla qualità superficiale richiesta (es. Ra) e dal successivo rivestimento o assemblaggio.

Trattamento termico:

Questo trattamento comprende il riscaldamento e il raffreddamento di metalli e di altri materiali in condizioni controllate, al fine di migliorarne la durezza, la resistenza, la tenacità e altre proprietà dei materiali. Vengono impiegati diversi procedimenti di trattamento termico, ciascuno dei quali persegue obiettivi differenti.

- Tempra:

La tempra è un processo in cui il metallo viene riscaldato e poi raffreddato rapidamente (di solito in acqua o olio) per ottenere una maggiore durezza e resistenza all'usura della superficie. Questa trasformazione microstrutturale localizzata aumenta la capacità di carico del pezzo in applicazioni gravose.

- Procedura:

La tempra è un processo termico per il miglioramento delle proprietà meccaniche dei metalli, in particolare dell'acciaio. Il processo consiste in più fasi: riscaldamento del materiale fino a una temperatura prefissata (di solito superiore alla temperatura di trasformazione), mantenimento di tale temperatura per un certo periodo e successivo rapido raffreddamento, tipicamente mediante spegnimento in acqua, olio o aria. Questo processo modifica la microstruttura del metallo, con conseguente aumento della durezza e della resistenza. Prima della tempra, il pezzo va spesso ricotto per eliminare le tensioni, in modo da garantire una struttura uniforme.

- Protezione anticorrosione:

La tempra in sé non migliora direttamente la protezione dalla corrosione del metallo. In alcuni casi l'ossidazione durante il riscaldamento può peggiorare la corrosione superficiale. Tuttavia, lo strato superficiale duro risultante è meno soggetto a danni meccanici, il che migliora indirettamente la protezione contro i fattori che provocano la corrosione. Per applicazioni specifiche, i componenti temprati vengono talvolta rivestiti o trattati ulteriormente per ottimizzare la protezione dalla corrosione.

- Caratteristiche della superficie: