Priorice este componente (máx. 400 unidades) en nuestra fabricación. Acorte el plazo de entrega 1-2 días hábiles. Actualmente estamos probando este servicio exclusivamente para las entregas en Alemania.

incl. IVA

más gastos de envío

Para borrar los filtros seleccionados, haga clic en el botón de “Limpiar filtro” que encontrará debajo de la tabla.

Podrá acceder a los detalles del producto, inclusive la función de tienda virtual y la maqueta en 3D , haciendo clic en la línea del artículo que desee.

1. Descripción del producto

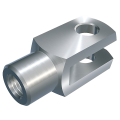

La cabeza de horquilla DIN 71752 / ISO 8140 constituye un elemento central en la técnicas de acoplamiento mecánicas y está especialmente diseñada para la transmisión de fuerzas estáticas y la guía precisa de movimientos lineales. Son características de la cabeza de horquilla su resistente rosca interior, la ranura ajustada y el taladro transversal simétrico, que en combinación permiten una amplia conexión con otros componentes como pernos, arandelas y pasadores. Esta construcción asegura la fijación dentro de los conjuntos, especialmente en articulaciones de horquilla según DIN 71751 forma A, que además de la cabeza de horquilla también incluyen pernos con agujero, arandelas DIN 125 forma A y pasadores DIN 94.

Las cabezas de horquilla DIN 71752 no solo son una parte integral de conjuntos complejos, sino que también pueden utilizarse de manera individual. Especialmente en aplicaciones que requieren una transmisión directa y confiable de fuerzas, la cabeza de horquilla se utiliza para estabilizar y fijar componentes. Debido a su construcción robusta, es ideal para conexiones estáticas donde no se requiere movilidad, lo que amplía sus posibilidades de aplicación en la construcción de maquinaria e instalaciones.

Gracias a su ajuste normado, la cabeza de horquilla DIN 71752 ofrece una alta compatibilidad con sistemas existentes y es universalmente intercambiable, lo que la convierte en un componente muy valorado, por ejemplo, en la ingeniería mecánica, la fabricación de vehículos y la tecnología agrícola. Se fabrica en diferentes variantes de materiales como acero y acero inoxidable, para satisfacer distintos requisitos en cuanto a robustez y resistencia a la corrosión.

En particular, las opciones de adaptaciones roscadas, como rosca exterior o rosca adicional o las variantes con taladro transversal templado o con agujero alargado, amplían considerablemente las posibilidades de aplicación de la cabeza de horquilla. Así, puede emplearse eficazmente en aplicaciones que requieren una precisión especial o una mayor resistencia a cargas.

En el contexto de un sistema modular, la cabeza de horquilla DIN 71752 permite no solo un montaje y desmontaje sencillos, sino también la ampliación con soluciones especiales para requisitos específicos de uniones articuladas. Estas características favorecen su uso como componente imprescindible para una transmisión de fuerza fiable y eficiente en numerosas aplicaciones tecnológicas.

Vídeo resumen

También hemos recopilado para usted toda la información que aparece más abajo cómodamente en un vídeo:

2. Detalles del producto

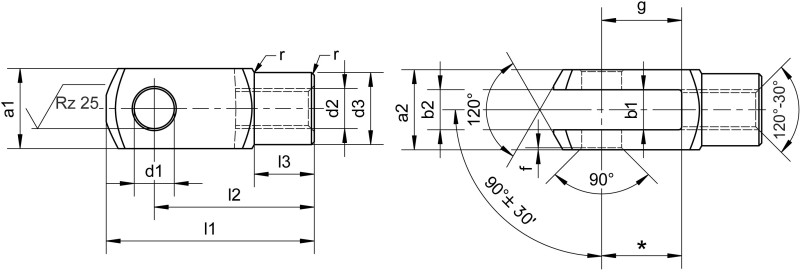

Tamaño: G 4x8 M4 - G 50x96 M48

Grupo de materiales: Acero, acero inoxidable, acero inoxidable calidad A4

Superficie: brillante, galvanizada blanca

Tipo de rosca: Rosca reglamentaria a la derecha y a la izquierda, rosca fina a la derecha

d1 Diámetro taladro transversal: 4 - 50 mm

l1 Longitud total: 21 - 265 mm

d2 Tamaño de rosca: M4 x 0,7 - M48 x 5

Resumen de las ejecuciones relevantes

En los últimos años, se han establecido en el mercado diversas ejecuciones de cabezas de horquilla. La adopción de estos estándares garantiza un nivel de precios competitivo, la disponibilidad a largo plazo de los componentes, así como amplias posibilidades de abastecimiento.

Cabeza de horquilla DIN 71752 / ISO 8140

La ejecución más común es la variante conforme a DIN 71752 / ISO 8140. Gracias a la rosca interior y la ranura con taladro a ambos lados, se asegura una combinación sencilla y versátil con otros componentes. La serie estándar ya contempla una versión corta y una larga.

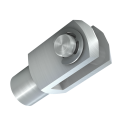

Cabeza de horquilla con rosca exterior

La serie con rosca exterior es, en principio, idéntica a la ejecución estándar antes descrita. La única diferencia radica en el uso de una rosca exterior. Por lo tanto, esta forma constructiva es especialmente idónea cuando se debe unir la cabeza de horquilla con un componente que tenga rosca interior existente.

Cabeza de horquilla con agujero alargado

Esta variante es adecuada cuando se necesitan posibilidades de ajuste en la zona del taladro transversal. El uso de la cabeza de horquilla con agujero alargado proporciona el margen necesario para ello.

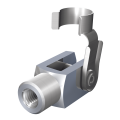

La contrapieza para horquilla cumple funciones similares a las de la cabeza de horquilla. La principal diferencia radica en las posibilidades de conexión. Si bien la contrapieza dispone, como la cabeza de horquilla estándar, de una rosca interior, se diferencia principalmente por el puente con taladro. De este modo, puede emplearse tanto como un ojo de articulación, como también es la pieza complementaria ideal para la cabeza de horquilla, formando con ésta una articulación de rodilla.

Opciones

Todas las series mencionadas anteriormente pueden complementarse además con las siguientes opciones. De este modo, se pueden representar requisitos especiales o aumentar significativamente la vida útil de la articulación en determinados entornos.

Rosca

Por regla general, las variantes estándar están provistas de una rosca derecha. A cada tamaño se le asigna un tamaño de rosca correspondiente según la norma.

Siempre que la geometría de la pieza lo permita, también son posibles otros tamaños de rosca o una rosca métrica izquierda. Además, para aplicaciones que requieran una regulación más precisa, la pieza puede fabricarse con una rosca fina correspondiente, de menor paso. Por supuesto, todas estas opciones para la rosca pueden combinarse entre sí de forma libre.

Taladro transversal

La norma asigna a la pieza un taladro transversal. No obstante, pueden realizarse taladros transversales más pequeños o más grandes, si la geometría de la pieza lo permite.

Un taladro transversal templado aumenta la resistencia al desgaste de la cabeza de horquilla. El área alrededor del taladro transversal presenta una mayor resistencia a la fatiga gracias al proceso de endurecimiento. Esto prolonga la vida útil de la cabeza de horquilla especialmente en aplicaciones exigentes y adversas.

La colocación de una rosca adicional en el vástago permite un montaje antirrotación. En la aplicación, la cabeza de horquilla se fija adicionalmente con un tornillo prisionero según DIN 913 / DIN EN ISO 4026 y queda instalada a prueba de giro.

Cabeza de horquilla con taladro en vez de rosca

En el sector de la automoción, en los últimos años se han impuesto variantes sin rosca. En lugar de la rosca, se realiza un simple taladro. La ventaja radica en la rápida combinación con la pieza opuesta, ya que en este caso las piezas se ensamblan mediante prensado automatizado. Sin embargo, esta variante sólo resulta adecuada para uniones permanentes.

3. Áreas de aplicación & Compatibilidad

El cabeza de horquilla se utiliza preferentemente en campos de aplicación donde tiene lugar una transmisión de fuerza lineal. Prácticamente, se emplea casi exclusivamente como articulación de horquilla. Una de sus principales ventajas es su uso sencillo y casi siempre libre de mantenimiento, y gracias a su construcción normalizada, las cabezas de horquilla son ampliamente compatibles. Además, destaca el amplio sistema modular, que ofrece una gran variedad de posibilidades de uso. La transmisión de fuerza se realiza como un eje de giro con un solo grado de libertad. Frecuentemente, la articulación de horquilla se utiliza adicionalmente para compensar juegos. A continuación, se presentan algunos ámbitos de aplicación y compatibilidades donde estas cabezas de horquilla son especialmente valoradas:

Construcción de vehículos: En el ámbito de la construcción de vehículos, las cabezas de horquilla se emplean con frecuencia en vehículos pesados y vehículos especializados de uso industrial. Sirven como elementos de unión donde se requiere una transmisión precisa de movimiento. Estos componentes contribuyen significativamente a la estabilidad y precisión, siendo esenciales para la seguridad operacional de estos vehículos.

Ingeniería mecánica: Dentro de la ingeniería mecánica, las cabezas de horquilla son un componente integral para la conexión de elementos de accionamiento e interfaces mecánicas. Permiten la guía de movimientos lineales y aseguran un flujo de fuerza confiable en máquinas de producción e instalaciones de transporte. Su diseño robusto y su ejecución estandarizada permiten una integración sencilla en sistemas existentes.

Tecnología agrícola: En la tecnología agrícola, las cabezas de horquilla son esenciales para la funcionalidad de equipos agrícolas como tractores, arados y cosechadoras. Sirven para la conexión de sistemas hidráulicos y elementos de control, donde se requiere flexibilidad y resistencia. Su adaptación a menudo a condiciones de uso duras en el campo y al aire libre es una ventaja decisiva.

Maquinaria de construcción: El uso de cabezas de horquilla en maquinaria de construcción abarca la conexión de sistemas de cuchara y pala, brazos de grúa y cilindros hidráulicos. Su función es garantizar una transmisión de movimiento estable bajo altas cargas. La capacidad de ofrecer un rendimiento constante en entornos exigentes es fundamental para el funcionamiento fluido de la maquinaria de construcción.

Construcción de instalaciones: En la construcción de instalaciones, las cabezas de horquilla se utilizan para la conexión y control de componentes mecánicos en instalaciones fijas y móviles (por ejemplo, como pieza de montaje en la varilla de pistón de los cilindros neumáticos). Esto incluye sistemas de transporte y sistemas de montaje, donde permiten uniones y mecanismos de movimiento flexibles. Su compatibilidad con diferentes tipos de componentes de la instalación facilita considerablemente su instalación y mantenimiento.

Compatibilidades

Conexión estandarizada: Gracias a la fabricación conforme a normativa, las cabezas de horquilla se pueden intercambiar fácilmente y se adaptan a diversos sistemas. Esto fomenta una alta intercambiabilidad y reduce la necesidad de almacenamiento.

Diversidad de materiales: La disponibilidad en materiales como acero, acero inoxidable y acero inoxidable calidad A4 aumenta su aplicabilidad en diferentes entornos, ya sea en áreas húmedas, corrosivas o altamente exigentes.

Combinaciones versátiles: Junto con otros componentes como Pernos, Arandelas y Pasadores u otros elementos de aseguramiento, las cabezas de horquilla pueden resolver diversos requisitos mecánicos, lo que permite una utilización universal.

4. Ventajas y Beneficiosn

Estandarización: Gracias a la fabricación conforme a la norma DIN 71752 o ISO 8140, las cabezas de horquilla son universalmente aplicables y compatibles con una amplia variedad de sistemas mecánicos. Esta estandarización no solo permite una integración sencilla, sino también un intercambio rápido sin trabajos de adaptación extensos.

Versatilidad: Las cabezas de horquilla se caracterizan por su capacidad de emplearse en diferentes campos de aplicación, como en la construcción de vehículos, la ingeniería mecánica y otras industrias. Su compatibilidad con diferentes materiales y componentes las hace sumamente flexibles en su uso.

Robustez: Están fabricadas con materiales robustos como acero y acero inoxidable, lo que les confiere una alta capacidad de carga y resistencia. Esto es especialmente importante en aplicaciones sometidas a grandes esfuerzos mecánicos o condiciones climáticas extremas.

Transmisión eficiente de fuerza: Las cabezas de horquilla permiten una transmisión precisa y segura de fuerzas y movimientos, lo que conduce a un mejor rendimiento de los componentes conectados. Esto es decisivo para la eficiencia operativa y fiabilidad de los sistemas mecánicos.

Mantenimiento sencillo: El uso de componentes normalizados facilita considerablemente el mantenimiento y la conservación. Esto reduce los tiempos de inactividad y los costes de operación, lo que es especialmente ventajoso en aplicaciones industriales donde deben minimizarse las averías.

Adaptabilidad: La disponibilidad en diferentes versiones y materiales permite una adaptación a requisitos y condiciones ambientales específicas. De este modo, las cabezas de horquilla pueden satisfacer de forma flexible las exigencias de resistencia a la corrosión, resistencia a la temperatura o cargas mecánicas.

Rentabilidad: Gracias a la estandarización y la amplia disponibilidad, las cabezas de horquilla son un elemento de unión económico. Esto fomenta una producción eficiente y reduce los costes de almacenamiento al poder emplear las mismas piezas en diferentes sistemas.

Seguridad: Debido a sus fiables propiedades mecánicas, las cabezas de horquilla ofrecen un alto nivel de seguridad operativa. La unión estable y la eficiente transmisión de fuerza minimizan el riesgo de fallos mecánicos y contribuyen a un entorno de trabajo seguro.

Estas ventajas y beneficios hacen que las cabezas de horquilla DIN 71752 sean un componente preferido en la tecnología de unión industrial, ya que ofrecen un equilibrio entre rendimiento, flexibilidad y conciencia de costos.

5. Montaje e Instalación

Los cabezas de horquilla suelen unirse de forma fija a los componentes adyacentes. La forma más sencilla de unión se realiza entre las piezas contrapiezas correspondientes a través de la rosca interior y el orificio transversal en el eje. Aquí hay algunos puntos relativos al montaje e instalación de cabezas de horquilla DIN 71752 / ISO 8140 / CETOP RP102P, que hacen que el proceso sea eficiente y correcto:

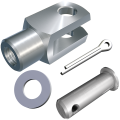

Preparación de los componentes: Antes de comenzar el montaje, se deben comprobar todos los componentes para asegurarse de que estén libres de daños o contaminaciones. Estos incluyen la propia cabeza de horquilla, pernos apropiado para cabezas de horquilla, los elementos de aseguramiento correspondientes o arandelas y pasadores.

Alineación: Es importante comprobar con precisión la alineación de la cabeza de horquilla con los componentes conectados. Esto garantiza que los componentes se ajusten con precisión entre sí y permitan una conexión segura.

Elementos de acoplamiento: Durante el montaje, el perno se introduce a través de los taladros transversales de la cabeza de horquilla y de las piezas a unir. El uso de elementos de aseguramiento o arandelas y pasadores apropiados para asegurar el perno es esencial para reforzar la conexión y evitar que se afloje accidentalmente.

Técnica de rosca: Si la cabeza de horquilla dispone de una rosca interior o exterior, es necesario asegurarse de que la rosca esté limpia y sin daños para garantizar una fijación segura. El ajuste de la conexión a menudo requiere el uso de herramientas de par de apriete para lograr la resistencia correcta.

Medidas de aseguramiento: El aseguramiento del perno con un pasador DIN 94 o anillo de seguridad es fundamental para garantizar una conexión estable durante toda la vida útil. Estos elementos de seguridad evitan el aflojamiento accidental del perno.

Prueba funcional: Tras la instalación, debe comprobarse la conexión para asegurarse de que el montaje y la funcionalidad sean correctos. Esto incluye verificar la libertad de movimiento y también que todas las piezas estén bien asentadas.

Control regular: A intervalos regulares debe realizarse una inspección visual para asegurarse de que todos los elementos de acoplamiento estén bien fijados y no haya signos de desgaste o daño.

Uso de lubricantes: Dependiendo de las condiciones de uso, puede ser necesario tratar ligeramente las partes móviles de la unión con lubricantes para minimizar el desgaste y asegurar la movilidad.

Estos puntos garantizan un montaje e instalación correctos de los cabezas de horquilla, resultando en una conexión segura y duradera en diversas aplicaciones.

Casi sin excepción, la cabeza de horquilla se usa como articulación de horquilla; es decir, se combina con otros componentes para formar una articulación / pivote completamente funcional, véase también Wikipedia.

En la práctica, existe para ello un sistema modular completo de piezas estándar que ofrece múltiples posibilidades para las aplicaciones más diversas.

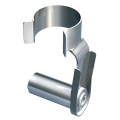

Esta variante de articulación consta únicamente de una cabeza de horquilla y un perno de resorte. Esto supone como gran ventaja una instalación y desinstalación muy sencilla. Además, la articulación se beneficia de la unión fija de las piezas por un nivel de ruido extremadamente bajo.

Articulación A (DIN 71751 forma A)

Esta articulación consiste en una combinación de una cabeza de horquilla y un perno con agujero, así como una arandela y pasador para la fijación. Gracias a la selección de las piezas, puede utilizarse en espacios de montaje muy compactos. Además, esta variante está disponible completamente en acero inoxidable. Sin embargo, debe tenerse en cuenta que el montaje resulta más complejo debido al número y la naturaleza de las piezas individuales.

Articulación ASL

Además de la cabeza de horquilla, aquí se utiliza un perno con ranura y un aseguramiento tipo SL para la fijación del perno.

Articulación AKL

La articulación AKL consta de una cabeza de horquilla, un perno con ranura y un aseguramiento tipo KL para la fijación del perno.

Articulación AB

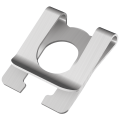

Se trata de la combinación de una cabeza de horquilla, un perno con ranura y un clip tipo bayoneta.

Además de la cabeza de horquilla, aquí se utiliza un perno con ranura o, alternativamente, con dos ranuras y la correspondiente cantidad de arandelas de seguridad DIN 6799 para la fijación del perno. Esta variante también está disponible completamente en acero inoxidable.

Los componentes de esta variante consisten en una cabeza de horquilla, un perno con una o, alternativamente, dos ranuras así como la correspondiente cantidad de anillas de seguridad DIN 471 para la fijación del perno. Esta variante también está disponible completamente en acero inoxidable.

Articulación de rodilla

Esta variante es una combinación de una cabeza de horquilla y una contrapieza para horquilla o una cabeza articulada según serie de medida E. Para la fijación pueden utilizarse diversas variantes de pernos.

Mediante el uso de una vástago roscado, las combinaciones anteriormente mencionadas pueden complementarse de manera útil y ampliarse sus áreas de aplicación. En el montaje del conjunto, normalmente se emplean contratuercas.

Según el sector y la procedencia geográfica, esta variante también se denomina barra de unión, barra de acoplamiento o sistema de tirantes. Si la vástago roscado, además, presenta una combinación de rosca a derechas y a izquierdas, se habla de un tensor.

6. Normas

DIN 71752: Esta norma especifica las dimensiones y requisitos para las cabezas de horquilla, que sirven como elementos de acoplamiento en sistemas mecánicos. Establece las dimensiones estándar y tolerancias que aseguran la compatibilidad e intercambiabilidad.

ISO 8140: Esta es la norma internacional para cabezas de horquilla, que corresponde a la alemana DIN 71752 y describe requisitos similares, asegurando así la comparabilidad y aplicabilidad internacional.

CETOP RP102P: Esta norma define las dimensiones de conexión para cilindros neumáticos. Las cabezas de horquilla según esta norma se adaptan como pieza de conexión a la varilla del pistón de los cilindros neumáticos.

DIN 71751: Esta norma se refiere a las articulaciones de horquilla que utilizan cabezas de horquilla según DIN 71752 como parte componente. Regula la estandarización del conjunto completo.

DIN 125 (Arandelas - forma A): Dado que las cabezas de horquilla suelen utilizarse en combinación con arandelas, esta norma es relevante; define dimensiones y especificaciones para arandelas planas que se utilizan para la distribución de presión bajo conexiones.

DIN 94 (Pasadores): Esta norma es relevante para la aseguración de pernos que se utilizan en relación con cabezas de horquilla. Especifica los requisitos para los pasadores que actúan como elementos de aseguramiento.

7. Accesorios y Extensiones

Para cabezas de horquilla DIN 71752 hay disponibles diversas opciones de accesorios y ampliaciones que aumentan su funcionalidad y el rango de aplicaciones. Aquí algunos de ellos:

Perno de resorte: Los pernos de resorte, que en combinación con cabezas de horquilla conforman una articulación de horquilla, se ofrecen por mbo Osswald desde el tamaño 4 x 8 hasta 20 x 40. Esta pieza permite un montaje y desmontaje rápido de cualquier articulación de horquilla. El perno de resorte está compuesto por un perno, al que va remachada un resorte que fija el perno en el taladro transversal.

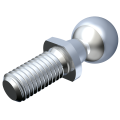

Pernos con agujero para pasador: Estos pernos están diseñados específicamente para su uso con cabezas de horquilla y permiten una conexión estable. El agujero para pasador sirve para colocar un pasador que asegura la conexión contra una apertura accidental.

Pasadores (DIN 94): Estos elementos de seguridad, simples pero eficaces, se introducen a través del orificio del pasador en el perno e impiden que este se salga.

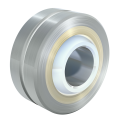

Arandelas (DIN 125): Reparten las fuerzas de presión de forma uniforme y evitan daños en las piezas unidas. Las arandelas también sirven para reducir la fricción y aumentar la estabilidad.

Perno con ranura para aseguramientos de árboles o anillos de seguridad DIN 471: En este tipo de perno se dispone una ranura o canal para la seguridad del perno. Estos pernos con ranura son apropiados para cabezas de horquilla DIN 71752 / DIN ISO 8140. La sujeción se realiza mediante aseguramientos tipo SL, aseguramientos tipo KL, clips tipo bayoneta y arandelas de seguridad DIN 6799 o anillas de seguridad DIN 471.

Anillas de seguridad DIN 471 y arandelas de seguridad DIN 6799: En aplicaciones donde se requiere seguridad adicional, pueden emplearse anillos y arandelas de seguridad para mantener los pernos firmemente en su lugar.

Tuercas (DIN 934 y DIN 439): Las tuercas según DIN 934 y DIN 439 se usan en combinación con cabezas de horquilla DIN 71752 para garantizar una unión atornillada estable y permanente con componentes mecánicos. Permiten una transmisión fiable de fuerza, se adaptan de forma flexible a los tamaños de rosca de las cabezas de horquilla y pueden utilizarse en distintos entornos, donde su sencilla manipulación facilita el montaje y el mantenimiento.

Contrapiezas para horquillas: Ideal para aplicaciones donde se requiere una unión móvil. Ofrecen una solución de unión complementaria al usar las cabezas de horquilla junto con otras piezas mecánicas.

Rosca adicional: Permite fijar la cabeza de horquilla adicionalmente y usarla en aplicaciones donde se requiera un montaje antitorsión. Estas roscas suelen adaptarse individualmente para cumplir requisitos especiales.

Recubrimientos especiales: Para aumentar la resistencia a la corrosión, las cabezas de horquilla pueden dotarse de recubrimientos superficiales adecuados para ambientes agresivos, con productos químicos o condiciones meteorológicas extremas.

Estos accesorios y opciones de ampliación permiten personalizar las cabezas de horquilla DIN 71752 para satisfacer requisitos especiales y diferentes escenarios de uso, ampliando así sus posibilidades de aplicación.