Gamme des prestations

Précision, rapidité et rentabilité

Parc de machines

- Technique innovante : L'un des parcs de machines les plus modernes du secteur permet des réactions rapides, flexibles et compétentes – même pour des délais de livraison ambitieux.

- Fabrication sur plateau à indexation : Flux ininterrompu depuis la matière première jusqu'au produit fini.

- Technologie CNC : Fabrication dans différentes classes de performance, à partir de barres, précise et rentable, adaptée aux exigences individuelles.

- Optimisation des processus : Concept machine polyvalent pour des pièces simples jusqu'à des pièces géométriquement complexes.

- Gestion des outils : Gestion entièrement automatisée des machines et des outils avec contrôle qualité permanent et documenté.

Matériau & Surface

- Matière première : Acier de décolletage ainsi qu’acier inoxydable en qualité A2 et A4, stockés avec prévoyance pour une disponibilité maximale.

- Variété de matériaux : En outre, des nuances d’acier spéciales présentant des propriétés anticorrosion, résistantes à l’eau de mer, ou adaptées à de hautes températures ou à de fortes sollicitations.

- Revêtements de surface : De nombreux revêtements galvaniques et mécaniques – adaptés au matériau et à la géométrie.

- Traitement de surface : Nettoyage de pointe – disponible en version dégraissée ou avec un film d’huile défini.

- Finition superficielle : Avec des partenaires solides : rectification, trempe, nitrocarburation, etc.

Qualité

- Certification ISO : Critères qualités stricts selon la norme DIN EN ISO 9001:2015 – aucun produit ne quitte l'usine sans contrôle.

- Gestion de la qualité continue : Surveillance standardisée depuis la réception des matières premières jusqu'à la livraison du produit fini pour assurer une grande sécurité des processus.

- Approche qualité : La meilleure qualité possible dans tous les domaines de la relation commerciale – bien au‑delà du produit.

Service

- Service complet : Fabrication d'ensembles complets, y compris montage, emballage, étiquetage et stockage selon les spécifications.

- Gestion logistique : Disponibilité, basée sur des prévisions, de produits standard courants sur le marché ainsi que solutions logistiques sur mesure.

- Boutique en ligne : Accès 24 h/24 et 7 j/7 à des produits et services de qualité éprouvés – rapidement et efficacement vers l'article souhaité.

- Documentation technique : Rapports d'inspection de première pièce, AMDEC/FMEA, certificats d'usine, essais de traction jusqu'aux analyses SPC.

Usinage des métaux

- Pièces de précision : Grâce à plus de 50 ans d'expérience en tant que fabricant, mbo Osswald sait ce qui importe pour les pièces de précision. C'est pourquoi, outre un vaste programme standard, mbo Osswald réalise également des fabrications spéciales individuelles selon vos spécifications - avec la plus grande précision et une exactitude dimensionnelle reproductible.

- Gamme de prestations : La gamme de prestations de mbo Osswald comprend la fabrication de pièces tournées à partir de barres, avec des diamètres de Ø 4 à 65 mm et des longueurs allant jusqu'à 350 mm. Perçages transversaux, rainures, fraisages, tournage polygonal ainsi que des géométries complexes sont réalisés par mbo Osswald de manière fiable, précise et économique.

Développement de produits

- De l'idée à la réalisation : Que ce soit avec des spécifications clairement définies ou initialement seulement une description générale de la tâche, mbo Osswald accompagne les projets de la première idée jusqu'à la mise en production. Peu importe qu'il s'agisse d'une seule pièce d'usinage relativement simple ou d'un ensemble complexe : les spécialistes en développement de mbo Osswald analysent les exigences, optimisent les conceptions et élaborent des solutions ingénieuses, adaptées à la production, qui convainquent sur le plan technique et sont réalisables sur le plan économique.

La technique d'usinage joue un rôle central dans la technique de fabrication, en retirant de manière ciblée du matériau des pièces afin de produire des formes et des dimensions spécifiques. Ces procédés sont essentiels à la fabrication de pièces précises et comprennent une variété de techniques adaptées à l'application visée et au matériau à usiner.

L'aspect de la précision est ici primordial, afin de garantir que les pièces fabriquées sont conformes aux cotes et présentent une excellente qualité de surface.

Principaux technique d'usinage

1. Tournage

Tournage

Le tournage est un procédé d'usinage par enlèvement de matière central, dans lequel une pièce tourne autour de son propre axe tandis qu’un outil fixe enlève de la matière afin d’obtenir des formes spécifiques et une grande précision. Ce procédé est particulièrement adapté à l’usinage de pièces à symétrie de révolution telles que des arbres et des goujons. Différents types de tournage, comme le tournage longitudinal, le dressage et le tournage de profils, permettent la réalisation de contours variés et de filetages.

Grâce à l’utilisation de la technologie CNC, la précision et l’efficacité du processus de tournage se sont considérablement améliorées, ce qui est notamment avantageux en production de série. Le choix de paramètres de coupe appropriés, tels que la vitesse de coupe et l’avance, est décisif pour la qualité et la rentabilité du procédé. Dans l’ensemble, le tournage offre une grande flexibilité et une grande précision pour la fabrication de formes géométriques complexes.

Distinction entre tournage extérieur + tournage intérieur :

Selon la position de la zone d'usinage sur la pièce, on parle de tournage extérieur ou de tournage intérieur :

- Tournage extérieur : Se rapporte à l'enlèvement de matière sur la surface extérieure d'une pièce afin d'obtenir le diamètre souhaité.

- Tournage intérieur : Se rapporte à l'usinage des surfaces intérieures, par ex. dans des alésages ou des cavités, afin de créer des contours internes.

Le tournage intérieur présente, par rapport au tournage extérieur conventionnel, quelques particularités. Alors que la surface à usiner lors de l'usinage extérieur est orientée vers l'extérieur par rapport à l'outil, elle est orientée vers l'outil lors de l'usinage intérieur. Il en résulte un plus grand angle de cisaillement, d'où découle une force de coupe plus élevée. Comme les outils utilisés sont généralement très longs et en porte-à-faux, des vibrations et des déformations apparaissent plus facilement. Cela entraîne des qualités de surface et des précisions dimensionnelles moins bonnes. L'évacuation des copeaux est également problématique. Normalement, elle est assurée par le liquide de coupe, injecté sous haute pression dans l'alésage pour les évacuer. Le forage BTA utilise une technique similaire pour l'évacuation des copeaux.

Gorge :

La gorge est une technique d'usinage spécifique dans le domaine du tournage, utilisée pour effectuer des modifications de forme ciblées sur une pièce. Pour ce faire, un outil de coupe est plongé radialement dans la pièce en rotation afin de réaliser des rainures, des épaulements ou certains éléments de forme.

Cette technique est indispensable à la fabrication de composants nécessitant des ajustements précis, des guidages ou des fonctions de verrouillage.

- Caractéristiques et avantages de la gorge :

- Précision : Grâce à la gorge, il est possible de créer des rainures précisément définies avec de faibles tolérances, ce qui est crucial pour les applications exigeant des ajustements dimensionnels précis.

- Polyvalence : La gorge peut être utilisée pour générer diverses formes géométriques, y compris des profils complexes et des découpes profondes.

- Efficacité : Les opérations de gorge sont relativement rapides et peuvent être réalisées en une seule étape, ce qui réduit le temps de fabrication.

- Formes de la gorge :

- Gorges axiales : Également appelées gorges d'extrémité, elles sont usinées à l'extrémité d'une pièce. Ce type d'gorges est fréquemment utilisé pour créer des surfaces d'appui, des épaulements ou des marches. Les gorges axiales sont typiquement employées pour la fabrication de brides ou de cloisons.

- Gorges radiales : L'outil de coupe est introduit radialement de l'extérieur dans la pièce. Les gorges radiales conviennent pour la réalisation de rainures pour joints toriques ou de rainures d'étanchéité. Une application fréquente est la découpe des matériaux ou la réalisation de rainures pour circlips.

- Gorges profilées : Celles-ci combinent différentes géométries et peuvent contenir des éléments axiaux et radiaux. Les gorges profilées sont utilisées pour obtenir des profils complexes ou des rainures de retenue en une seule opération. Elles sont largement répandues dans la fabrication d'éléments d'assemblage et de composants mécaniques spéciaux.

- Utilisation de la gorge :

- Fabrication de gorges pour circlips : Des entailles sont utilisées pour usiner dans des arbres ou des douilles des rainures destinées à recevoir des circlips, qui absorbent ou limitent les mouvements axiaux.

- Formage pour joints : Des entailles radiales créent des rainures qui peuvent, par exemple, recevoir solidement et assurer l'étanchéité de joints toriques, raison pour laquelle elles sont fréquemment utilisées en hydraulique et pneumatique.

- Ajustements et appuis : Des entailles ciblées permettent de façonner les pièces de sorte qu'elles s'emboîtent précisément dans d'autres composants. Ceci est particulièrement important pour les surfaces de palier ou les épaulements sur les arbres.

- Contours décoratifs ou fonctionnels : Dans certaines applications, les entailles sont également employées pour créer des caractéristiques esthétiques ou des surfaces faciles à saisir pour un usage courant.

- Caractéristiques et avantages de la gorge :

Usinage polygonal :

L'usinage polygonal est un procédé d'usinage spécialisé dans lequel du matériau est enlevé sur des pièces en rotation par plusieurs arêtes de coupe simultanément. Cette technique est principalement utilisée pour créer des surfaces polygonales ou des profils multi-arêtes spécifiques sur une pièce. Dans ce procédé, la pièce tourne tandis qu'un outil comportant plusieurs tranchants entre en contact avec sa surface. La synchronisation précise des mouvements de la pièce et de l'outil permet d'usiner efficacement des formes et profils complexes qui seraient difficilement accessibles avec les procédés de tournage conventionnels. L'usinage polygonal offre l'avantage d'une grande vitesse et précision d'usinage, optimisant ainsi la fabrication de composants présentant des exigences géométriques particulières.

- Surplat :

Un surplat est une surface usinée avec précision sur des vis, des goujons, des écrous et d'autres éléments de fixation. Ces surfaces permettent l'utilisation d'outils tels que des clés, des pinces ou d'autres instruments similaires, afin de transmettre efficacement le couple et de fixer ou desserrer en toute sécurité les éléments de fixation. Les surplats sont d'une importance capitale pour la manipulation et le fonctionnement de tels éléments mécaniques, car ils optimisent la force appliquée et améliorent l'efficacité du montage.

- Caractéristiques des surplats :

- Forme et géométrie : Les surplats sont généralement plats, mais sont habituellement de forme hexagonale ou carrée afin d’assurer une transmission de force optimale. Les formes les plus répandues sont les surplats hexagonaux et carrés.

- Taille : La taille du surplat est généralement indiquée par la valeur nominale de la largeur entre plats (par ex. SW13 pour 13 mm), ce qui facilite le choix des outils appropriés.

- Épaisseur du matériau et dureté de la surface : Étant donné que les surplats sont soumis à de fortes sollicitations lors du serrage ou du desserrage d’assemblages filetés, ils sont généralement durcis ou fabriqués dans un matériau de haute qualité afin d’éviter les déformations ou les dommages.

- Caractéristiques des surplats :

- Carré :

Un profil carré désigne une forme géométrique à quatre côtés de même longueur et à angles droits. Dans les applications mécaniques, le terme « carré » fait référence à une section transversale carrée qui joue un rôle particulier dans l'usinage des pièces. Les sections transversales carrées sont souvent utilisées lors de la fabrication d'éléments d'entraînement ou d'éléments d'assemblage, car elles offrent des avantages fonctionnels spécifiques.

- Caractéristiques et avantages du profil carré :

- Stabilité géométrique : La section transversale carrée offre une grande résistance à la torsion, ce qui la rend idéale pour les applications nécessitant des couples élevés.

- Élément d'entraînement simple : Les profils carrés servent souvent d'élément d'entraînement sur les outils et les machines, car leur forme permet d'assurer une transmission de puissance simple et efficace.

- Polyvalence : Le profil carré est polyvalent et disponible en de nombreuses variantes et dimensions, ce qui permet de l'adapter à des exigences technologiques spécifiques.

- Caractéristiques et avantages du profil carré :

- Surplat :

Filetage :

- Filetage intérieur :

Un filetage intérieur est une structure destinée à recevoir une vis, qui est réalisé à l'intérieur d'un trou et dans laquelle un filetage extérieur peut être vissé. Les filetages intérieurs sont conçus pour fixer et positionner des éléments d'assemblage. Ils sont indispensables dans de nombreuses applications techniques, car ils permettent une liaison solide et précise entre différents composants.

- Caractéristiques des filetages intérieurs :

- Forme du profil : Le profil du filetage est généralement triangulaire, comme pour les filetages métriques ISO les plus couramment utilisés. Il existe cependant de nombreuses autres formes de profil, telles que le filetage trapézoïdal ou le filetage en pouces (Whitworth ou UN).

- Pas : Le pas désigne la distance axiale entre deux filets consécutifs. Il peut être grossier ou fin, en fonction de l'application et des caractéristiques souhaitées de l'assemblage.

- Dimension nominale : La dimension nominale d'un filetage intérieur se réfère au diamètre intérieur du filetage, ce qui est déterminant pour l'ajustement avec un filetage extérieur.

- Possibilités d'application :

Les filetages intérieurs sont souvent utilisés dans des constructions où une liaison démontable est nécessaire, mais qui doit aussi, le cas échéant, transmettre des forces importantes.

Ils trouvent application :- Dans l'industrie de la construction de machines et d'installations : Ils sont essentiels pour la conception de composants de machines qui doivent être régulièrement montés ou démontés.

- Dans l'électrotechnique : Les boîtiers maintenus par des vis utilisent des filetages intérieurs pour permettre l'accès aux composants électroniques.

- Pour les biens de consommation : Les meubles, appareils électroménagers et équipements sportifs utilisent des filetages intérieurs pour un assemblage sûr mais démontable des éléments.

- Procédé de fabrication :

Les filetages intérieurs peuvent être réalisés par différents procédés :

- Taraudage : Lors de ce procédé, un taraud coupe un filetage dans un trou préalablement percé et lisse.

- Fraisage de filetage : Méthode plus précise, adaptée également aux grands diamètres et aux matériaux présentant une formation de copeaux difficile.

- Formage de filetage : Le matériau est déplacé par un processus de formage et non coupé, ce qui confère au filetage une résistance supérieure.

- Importance intersectorielle :

Les filetages intérieurs sont indispensables dans de nombreux secteurs, car ils offrent des possibilités de montage sûres et flexibles. Dans le domaine de la technique de fabrication, ils permettent l'adaptation et l'échange de pièces, ce qui est déterminant pour les opérations de maintenance et de réparation.

- Caractéristiques des filetages intérieurs :

- Filetage extérieur :

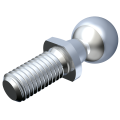

Un filetage extérieur est un motif de rainures en spirale qui est coupé ou formé le long de la surface extérieure d’une pièce cylindrique. Il se visse dans un filetage intérieur correspondant et sert d’élément essentiel pour la réalisation d’assemblages démontables. Les filetages extérieurs sont très répandus et jouent un rôle déterminant en mécanique et en technique de la construction.

- Caractéristiques des filetages extérieurs :

- Forme du profil : Comme pour les filetages intérieurs, le profil d’un filetage extérieur est en règle générale triangulaire (filetage métrique ISO), bien qu’il existe aussi d’autres formes telles que les filetages trapézoïdaux ou en pouces.

- Pas : Le pas du filetage extérieur détermine également l’espacement axial entre deux filets consécutifs et varie selon l’application, du grossier au fin.

- Diamètre : Le diamètre extérieur est la dimension déterminante qui définit la taille et l’ajustement du filetage. C’est le plus grand diamètre du filetage et il est essentiel pour la compatibilité avec le filetage intérieur correspondant.

- Possibilités d'application :

Les filetages extérieurs sont utilisés dans de nombreuses applications qui exigent des assemblages sûrs tout en étant facilement démontables. Les domaines d'application typiques sont :

- Génie mécanique : Fabrication de vis, de goujons et d'autres éléments d'assemblage qui immobilisent les composants des machines.

- Construction automobile : Utilisation dans diverses pièces de véhicules qui doivent être entretenues ou remplacées régulièrement.

- Construction : Assemblages dans les structures en acier ou pour la fixation de composants de construction avec des vis et des tiges filetées.

- Procédé de fabrication :

Les filetages extérieurs peuvent être réalisés par différents procédés :

- Filetage par tournage : Dans ce procédé, le filetage est usiné dans la pièce à l'aide de tours.

- Filetage par roulage : Il s'agit d'un procédé de formage au cours duquel le matériau est mis en forme par pression pour reproduire la forme du filetage, ce qui peut augmenter la résistance du filetage.

- Coupe à l'aide d'un outil de filetage : Un procédé couramment utilisé, dans lequel le filetage est formé en enlevant de la matière.

- Importance intersectorielle :

Les filetages extérieurs font partie intégrante de nombreux secteurs, car ils constituent la base de multiples possibilités de liaison. Ils permettent la conception de composants structurels robustes, démontables et adaptables, ce qui est particulièrement important pour les opérations de maintenance et de montage en cours.

- Caractéristiques des filetages extérieurs :

- Métrique / Pouce / Inch :

Fait référence à l'unité de mesure ou à la cote standard du filetage. Les filetages métriques sont spécifiés en millimètres, tandis que les filetages en pouces (Zoll ou inch) sont indiqués en pouces. Ces types de filetages sont disponibles pour répondre aux exigences internationales les plus diverses. Les filetages métriques sont particulièrement répandus en Europe et en Asie, tandis que les filetages en pouces sont principalement utilisés aux États-Unis et au Royaume‑Uni.

- Filetage à droite / filetage à gauche :

Deux types fondamentaux sont les filetages à droite et à gauche, qui diffèrent par le sens de rotation lors du serrage ou du desserrage des vis et des écrous.

- Filetage à droite :

Les filetages à droite sont la forme de filetage la plus couramment utilisée. Avec eux, la vis ou l'écrou se serre en tournant dans le sens des aiguilles d'une montre (vers la droite). Les avantages et les applications typiques des filetages à droite sont :

- Standardisation : Les filetages à droite sont standardisés à l'échelle mondiale et sont utilisés dans la plupart des applications techniques et mécaniques, ce qui facilite leur choix, leur manipulation et leur usinage.

- Utilisation universelle : Des appareils ménagers aux pièces automobiles jusqu'aux grandes applications en génie mécanique : les filetages à droite couvrent un large éventail d'usages.

- Ergonomie : Étant donné que la majeure partie de la population mondiale est droitière, le couple de serrage dans le sens des aiguilles d'une montre correspond au mouvement naturel, ce qui facilite le montage.

- Filetage à gauche :

Les filetages à gauche se distinguent par leur sens de rotation, car ils se serrent en tournant dans le sens antihoraire (rotation vers la gauche). Leurs applications spécifiques et leurs avantages sont :

- Domaines d'application spécifiques : Les filetages à gauche sont souvent utilisés là où se produisent des mouvements en sens horaire susceptibles de générer un couple desserrant — par exemple sur des pièces de machines en rotation ou des éléments pneumatiques.

- Sécurité et prévention du desserrage : Pour des pièces rotatives comme des pales de ventilateur ou des écrous de roue du côté gauche du véhicule, l'utilisation d'un filetage à gauche peut empêcher les assemblages de se desserrer sous l'effet de la rotation en service.

- Identification d'une fonction particulière : Dans les cas où une identification non ambiguë du sens de rotation est nécessaire, comme pour les bornes d'incendie ou les robinets de bouteilles de gaz afin d'éviter une ouverture accidentelle, on recourt souvent au filetage à gauche.

- Filetage à droite :

- Filetage standard / filetage fin :

Les deux types les plus courants en construction mécanique sont les filetages standard et les filetages fins, chacun étant utilisé dans différentes applications en raison de ses caractéristiques et avantages spécifiques.

- Filetage standard :

Les filetages normalisés, également appelés filetages standard, se caractérisent par leurs dimensions de profil et leurs pas normalisés. Ces normes permettent une utilisation largement répandue et uniformisée dans de nombreux domaines de la technique et de l'industrie. Les principales caractéristiques sont :

- Normalisation : Les filetages standards sont normalisés selon des normes internationales (p. ex. DIN, ISO), ce qui garantit leur interopérabilité dans de nombreuses applications.

- Utilisation : Ils sont utilisés dans les machines industrielles générales, les composants structurels et les produits du quotidien en raison de leur fabrication simple et de leur résistance suffisante dans de nombreuses situations standard.

- Caractéristiques : En raison d'un pas plus important, c'est‑à‑dire de l'espacement entre les filets, les filetages standards sont plus faciles à fabriquer et permettent des opérations de montage et de démontage plus rapides.

- Filetage fin :

Les filetages fins ont un pas plus petit, ce qui signifie que les filets sont plus rapprochés. Cette caractéristique spécifique offre quelques avantages remarquables :

- Résistance supérieure : Grâce au profil de filetage plus fin, les forces se répartissent de manière plus homogène, ce qui permet une plus grande capacité de charge axiale et radiale. Ainsi, les filetages fins sont idéaux pour des applications nécessitant une plus grande stabilité.

- Meilleure étanchéité : La structure de filetage plus serrée assure une meilleure mise en joint au niveau des points de connexion. Les filetages fins sont donc privilégiés dans les applications qui doivent garantir une grande étanchéité aux liquides ou aux gaz, comme en hydraulique ou en pneumatique.

- Réglage précis : Comme le pas par tour est plus court pour les filetages fins, ils permettent des opérations de réglage précises, ce qui est particulièrement pertinent en microtechnique, pour les instruments ou les composants réglables.

- Filetage standard :

- Filetage intérieur :

Ébauche et finition :

Comme pour les autres procédés d'usinage par enlèvement de matière, on peut aussi, pour le tournage, distinguer l'ébauchage (usinage grossier) et la finition (usinage fin). Lors de l'ébauchage, on enlève nettement plus de volume par unité de temps que lors de la finition et l'on travaille donc avec des profondeurs de coupe et des avances élevées. Les forces d'usinage sont alors importantes, la précision obtenue et la qualité de surface jouent un rôle secondaire. La pièce tournée est ainsi ramenée approximativement à la cote. En revanche, lors de la finition qui suit, la cote souhaitée de la pièce finie est atteinte. Les forces d'usinage sont plus faibles, car les avances et les profondeurs de coupe sont réduites. En revanche, les exigences en matière de tenue des cotes et de qualité de surface sont plus élevées.

Entraînement à vis :

- Hexagone extérieur :

Le six pans extérieur se caractérise par sa tête hexagonale, qui permet une transmission de force efficace. Cette caractéristique facilite la fixation ainsi que le desserrage des vis à l'aide d'outils standard tels que les clés six pans ou les clés à douille. Le six pans extérieur est l'un des entraînements de vis les plus répandus et est utilisé dans de nombreuses applications nécessitant des assemblages fiables et simples.

- Caractéristiques :

- Compatibilité : Les vis à tête hexagonale sont largement répandues et compatibles avec une grande variété d'outils, ce qui favorise leur utilisation universelle dans divers domaines techniques et industriels.

- Capacité de charge : En raison de la répartition uniforme de la force sur les six faces de la tête de la vis, les vis à tête hexagonale offrent une grande capacité de charge et une résistance au couple élevée, ce qui les rend idéales pour des applications soumises à d'importantes contraintes mécaniques.

- Praticité : Le profil hexagonal extérieur permet des opérations de montage et de démontage rapides et simples, même lorsque l'accès à la tête de la vis est limité. Cela fait gagner du temps et facilite les opérations de maintenance en milieu industriel.

- Caractéristiques :

- Six pans creux :

Le six pans creux se caractérise par son empreinte hexagonale dans la tête de la vis, qui permet une transmission efficace de la force à l'aide d'outils spéciaux comme les clés Allen.

Le six pans creux, également appelé entraînement pour vis à six pans creux, est un choix très répandu pour des assemblages nécessitant une finition plate et élégante.- Caractéristiques :

- Peu encombrant : Les vis à six pans creux offrent une surface affleurante, car l'empreinte est intégrée dans la tête de la vis. Cela les rend idéales pour les applications où l'on souhaite une surface lisse ou lorsqu'il y a peu de place pour des têtes saillantes.

- Stabilité : Le six pans creux permet une transmission de couple sûre, garantissant une grande stabilité grâce à la répartition uniforme sur les différents points de contact. Ceci est particulièrement avantageux dans les applications à accès limité.

- Esthétique : Grâce à leur design plat, les vis à six pans creux contribuent à un aspect soigné et attrayant, notamment dans les applications où le design a son importance, comme les meubles ou les appareils électroniques.

- Caractéristiques :

- Rainure fraisée :

Les vis à rainure fraisée se caractérisent par une rainure fraisée simple et droite dans la tête de la vis, qui permet la transmission de la force à l'aide de tournevis à lame plate. L'entraînement à rainure fraisée est l'une des formes d'entraînement de vis les plus anciennes et les plus connues, utilisées dans des applications où l'on privilégie des outils simples et des conceptions minimalistes.

- Caractéristiques :

- Facilité d'utilisation : Grâce à la conception simple de la rainure fraisée, les vis à rainure fraisée sont faciles à utiliser avec des tournevis classiques, ce qui les rend universelles et accessibles, notamment pour des applications nécessitant peu de couple ou de précision.

- Efficacité économique : En raison de techniques de fabrication simples, les vis à rainure fraisée sont souvent moins coûteuses, ce qui en fait un choix adapté pour la production de masse et les applications où le coût joue un rôle important.

- Stabilité limitée : Le point de contact réduit par rapport à d'autres empreintes peut toutefois augmenter le risque de dérapage de l'outil ou d'endommagement de la tête de vis, c'est pourquoi les vis à rainure fraisée devraient être utilisées plutôt dans des zones moins sollicitées.

- Caractéristiques :

- Empreinte cruciforme :

Les vis à empreinte cruciforme se caractérisent par leur empreinte en forme de croix sur la tête, conçue pour réduire le glissement de l’outil et garantir un meilleur centrage. L’entraînement cruciforme est une variante améliorée de l’entraînement traditionnel à fente et est utilisé dans une grande variété d’applications nécessitant à la fois une manipulation aisée et une transmission de couple accrue.

- Caractéristiques :

- Transmission efficace de la force : La structure en croix offre plusieurs points de contact pour le tournevis, ce qui permet une répartition plus efficace des forces et augmente la stabilité lors du vissage.

- Utilisation répandue : En raison de leurs avantages pratiques, les vis à empreinte cruciforme sont très répandues dans de nombreux domaines, notamment l'électronique, la fabrication de meubles et le montage domestique général.

- Contrôle amélioré : La possibilité d'appliquer des couples plus élevés sans accroître de manière significative le risque de glissement rend les vis cruciformes idéales pour les applications nécessitant un contrôle plus précis.

- Caractéristiques :

- Empreinte intérieure à 6 lobes (6 lobes) :

Les vis à empreinte hexalobulaire se caractérisent par leur cavité crantée en forme d’étoile dans la tête de vis, spécialement conçue pour assurer une transmission de force uniforme et une liaison sûre. L’entraînement hexalobulaire intérieur, ou entraînement à 6 lobes, offre une solution de connexion de pointe pour les applications nécessitant une stabilité accrue et des couples élevés.

- Caractéristiques :

- Haute transmission du couple : La forme unique du profil à 6 lobes permet une transmission efficace du couple avec un risque réduit de dérapage de l'outil, ce qui favorise la longévité de la tête de vis.

- Usure minimisée : La conception de l'entraînement à 6 lobes réduit la probabilité d'endommagement tant de l'outil que de la vis elle-même, ce qui en fait le choix idéal pour les applications professionnelles nécessitant un usage répété.

- Polyvalence : Les vis à empreinte à 6 lobes sont répandues dans de nombreuses applications industrielles, de l'automobile à l'électronique, car elles offrent une grande fiabilité et une bonne sécurité.

- Caractéristiques :

- Hexagone extérieur :

Moletage :

Le moletage est un procédé d'usinage mécanique qui consiste à obtenir une surface moletée, c’est‑à‑dire structurée, sur des pièces. Ce procédé est souvent utilisé pour améliorer la prise en main et la maniabilité des composants, que ce soit pour des applications manuelles ou mécanisées. À l’aide d’outils de moletage spécifiques — par ex. moletage transversal (lignes droites parallèles à l’axe), moletage longitudinal (lignes droites perpendiculaires à l’axe) et moletage diagonal ou en croix (motifs en losange) — on crée un motif régulier sur la surface de la pièce. Les motifs les plus courants sont les lignes droites, le moletage croisé et les losanges.

- Caractéristiques :

- Procédé : Lors du moletage, l'outil de moletage est pressé sous pression contre la pièce en rotation. La surface en rotation reprend le motif de l'outil et crée ainsi la structure souhaitée. Ce procédé peut s'appliquer aussi bien aux métaux qu'aux plastiques.

- Flexibilité : Différents motifs de moletage peuvent être réalisés pour satisfaire des exigences fonctionnelles spécifiques, par exemple pour adapter facilement un élément de commande ou augmenter le frottement dans des applications particulières. Le choix du motif dépend souvent de l'utilisation prévue et des exigences esthétiques.

- Applications : Les molettages sont fréquemment utilisés sur les zones de préhension des outils, instruments et éléments de commande afin d'améliorer l'adhérence et d'éviter les glissements. Ceci est particulièrement précieux dans des secteurs nécessitant un travail précis, comme la micromécanique et la médecine.

- Esthétique et fonctionnalité : Outre l'amélioration fonctionnelle, le moletage offre également des avantages esthétiques, car la surface structurée peut valoriser l'apparence visuelle des produits. Cette combinaison de fonctionnalité et de design en fait un procédé polyvalent en conception de produits.

- Avantages : Le moletage améliore non seulement la fonctionnalité en termes d'adhérence et de sensation au toucher, mais il offre aussi un moyen rapide et rentable de créer des structures de surface décoratives. Il améliore à la fois l'ergonomie et le design visuel des produits.

- Caractéristiques :

2. Perçage

Perçage

Le perçage est un autre procédé d'usinage par enlèvement de matière, dans lequel une broche de coupe tournante réalise un trou dans une pièce. Il est souvent utilisé pour préparer d'autres opérations d'usinage ou pour réaliser des perçages d'assemblage.

Perçages traversants / perçages transversal :

Les perçages traversants sont des trous qui traversent entièrement la pièce, tandis que les perçages transversal croisent la pièce et peuvent se raccorder à d'autres perçages effectués antérieurement. Les perçages traversants et transversal jouent un rôle important dans la technologie de fabrication, notamment pour l'assemblage et l'ajustement des composants. Les deux types de perçages ont des finalités fonctionnelles spécifiques et des procédés de fabrication propres.

- Perçages traversants :

Un perçage traversant est un perçage qui traverse entièrement la pièce d'un côté à l'autre. Ce type de perçage est souvent utilisé pour accueillir des vis ou des boulons destinés à assembler deux pièces ou plus.

- Procédé de fabrication : Les perçages traversants sont généralement réalisés à l'aide de perceuses, de fraiseuses ou de machines CNC. Le positionnement exact et le diamètre du trou doivent être respectés avec précision afin de garantir un ajustement et un fonctionnement corrects.

- Applications : Des applications courantes des perçages traversants se rencontrent dans le génie mécanique et dans le travail des métaux, où ils servent à relier des composants ou à guider des câbles et des conduites.

- Perçages transversal :

Les perçages transversal sont des perçages qui s’étendent latéralement ou perpendiculairement par rapport à une autre structure, comme un arbre ou un tube. Ils sont souvent utilisés pour créer des liaisons transversales ou pour diriger des flux de liquide ou d’air dans un système.

- Procédé de fabrication : La réalisation de perçages transversal exige une attention particulière, car le perçage doit être effectué sous un angle déterminé dans la pièce. On utilise souvent pour cela des dispositifs de perçage spéciaux ou des machines CNC à cinq axes afin de garantir la précision.

- Applications : Les perçages transversal sont très répandus en hydraulique et en pneumatique, où ils servent de canaux pour l'écoulement de liquides ou de gaz. Ils sont également utilisés dans le montage de machines et dans la construction automobile pour maintenir des pièces mobiles en place ou pour assembler des composants.

- Perçages traversants :

Perçages borgnes :

Les perçages borgnes sont des trous de perçage qui, contrairement aux perçages traversants, ne traversent pas complètement la pièce. Ils s’arrêtent à une profondeur déterminée à l’intérieur du matériau. Les perçages borgnes sont fréquemment utilisés pour fixer des composants affleurants, sans qu’une ouverture soit visible sur la face opposée de la pièce. Ce type de perçage présente l’avantage d’assurer une surface propre et esthétiquement soignée tout en préservant l’intégrité structurelle de l’élément. Les caractéristiques générales des perçages borgnes sont la profondeur définie et le positionnement précis au sein du matériau. Ils offrent en outre la possibilité d’insérer des filetages destinés à recevoir des vis ou des boulons. Ainsi, ils sont souvent employés lorsqu’une fixation ou une liaison est nécessaire sans percer l’ensemble de la pièce.

- Procédé de fabrication : La réalisation des perçages borgnes s'effectue en général à l'aide de perceuses, de fraiseuses ou de machines CNC. Lors de l'usinage, il est surtout important de contrôler précisément la profondeur de perçage afin d'atteindre exactement la profondeur spécifiée sans traverser la pièce. Pour cela, on utilise souvent une butée de profondeur ou une commande CNC. Un choix soigneux des vitesses de coupe et des forces d'avance est nécessaire pour garantir une bonne qualité de surface et une grande précision.

- Applications : Dans la construction mécanique, elles sont souvent utilisées pour le taraudage, afin de permettre des assemblages vissés dont les extrémités des boulons ne doivent pas être visibles. En électronique, les perçages borgnes servent à fixer des composants sur des circuits imprimés, sans que les trous n'aient à traverser toute la carte. Un autre exemple se trouve dans la fabrication de meubles, où les perçages borgnes sont largement répandus pour créer des connexions dissimulées offrant une stabilité structurelle sans altérer l’esthétique extérieure. Ils sont indispensables dans tout secteur qui accorde de l’importance à la précision, à la fonctionnalité et aux exigences esthétiques.

Taraudages :

Les taraudages sont des perçages spéciaux munis d’un taraudage, destinés à permettre des assemblages vissés. Ils constituent un élément essentiel des liaisons mécaniques, car ils offrent un moyen fiable de joindre des pièces entre elles. Les taraudages sont utilisés dans presque tous les domaines de la technique, car ils allient simplicité, stabilité et réutilisabilité. Leurs principaux avantages résident dans leur capacité à supporter des charges de traction élevées et à créer des assemblages qui peuvent, si nécessaire, être facilement démontés puis remontés. Ils se caractérisent par leurs taraudages fabriqués avec précision et par la possibilité de les combiner avec différents types d’écrous et de vis de densité différente.

- Procédé de fabrication : La réalisation des taraudages s’effectue généralement en deux étapes : d’abord, on effectue un perçage d’ébauche, souvent légèrement inférieur au diamètre extérieur du filetage prévu. Cela se fait à l’aide de perceuses ou de fraiseuses à commande CNC, qui assurent précision et répétabilité. Dans un second temps, le filetage intérieur est taillé à l’aide d’un taraud (également appelé coupe-filet). Selon les exigences et le matériau, on utilise des outils à une seule arête de coupe ou des jeux de tarauds multipièces, la forme de l’outil étant adaptée au profil de filetage concerné (p. ex. métrique, Whitworth ou trapézoïdal). Pour les matériaux plus durs et les diamètres de filetage importants, le processus peut être complété par l’emploi d’huiles de coupe ou d’émulsions afin de minimiser les frottements et l’usure et d’assurer une surface de coupe propre.

- Applications : Les taraudages sont indispensables dans presque tous les secteurs de l'industrie et de la technique. Dans la construction de machines et d'installations, ils servent à assurer des liaisons permanentes ou temporaires entre composants de machines, boîtiers et éléments de structure. Dans les secteurs de l'électronique et du bâtiment, les taraudages sont largement utilisés, par exemple pour fermer en toute sécurité des boîtiers électroniques ou pour ancrer solidement des pièces. Les taraudages offrent une solution flexible et durable pour toutes les opérations d'assemblage nécessitant fiabilité et capacité de charge.

Perçages de centrage :

Les perçages de centrage sont des perçages conçus avec précision, réalisés à l’extrémité d’une pièce, le plus souvent d’un cylindre. Ils servent à créer une surface de positionnement et de maintien précise pour les pointes de tournage. Ces perçages sont essentiels en technologie d’usinage, notamment pour le tournage ou le meulage de pièces cylindriques. Les perçages de centrage offrent l’avantage d’assurer stabilité et précision lors de l’usinage, en permettant un guidage et un centrage exacts de la pièce. Les caractéristiques typiques des perçages de centrage sont une partie conique assurant l’assise précise de la pointe de tournage et une surface intérieure cylindrique pour un guidage supplémentaire.

- Procédé de fabrication : La réalisation des perçages de centrage s'effectue généralement à l'aide de forets de centrage spéciaux, qui possèdent une pointe conique et une partie cylindrique. L'opération de perçage exige des machines de précision garantissant un positionnement exact et une profondeur d'engagement maîtrisée. Tout d'abord, la pièce est serrée dans un tour ou une fraiseuse. Le foret de centrage est ensuite introduit dans la pièce avec une vitesse de rotation appropriée et une avance adaptée, formant ainsi la forme conique du perçage destinée à recevoir ultérieurement la pointe de centrage. Ce processus doit être réalisé avec la plus grande exactitude afin d'assurer un ajustement optimal.

- Applications : Les perçages de centrage sont particulièrement répandus dans les techniques de tournage et de rectification. Dans l’industrie de la transformation des métaux, ils servent à positionner avec précision des arbres ou des cylindres sur des tours. Un exemple d’application typique est la fabrication de pièces longues tournées, pour lesquelles des perçages de centrage sont nécessaires afin de garantir un tournage correct sans déséquilibre. Ils sont également importants dans la construction de machines-outils, par exemple pour la réalisation de guidages et de broches. Les perçages de centrage contribuent de manière significative au maintien de la conformité dimensionnelle et de la qualité de surface en technique d’usinage, et permettent une fabrication efficace de pièces de haute précision.

3. Fraisage

Fraisage

Le fraisage est un procédé d'usinage par enlèvement de matière (il s'agit surtout d'une distinction par rapport au tournage, lors duquel les pièces tournent autour de leur propre axe) destiné à la fabrication de pièces présentant une forme géométriquement définie. Comme pour tous les procédés d'enlèvement de matière, on retire de la pièce brute de la matière sous forme de copeaux. Le fraisage fait partie du groupe des procédés d'enlèvement de matière à arête de coupe de géométrie définie, car la géométrie des arêtes de coupe des outils de fraisage est connue. Lors du fraisage, la matière est enlevée en faisant tourner l'outil de fraisage à grande vitesse autour de son propre axe, tandis que soit l'outil parcourt le contour à usiner, soit la pièce est déplacée en conséquence.

Lors du fraisage, ce mouvement d'avance s'effectue perpendiculairement ou obliquement par rapport à l'axe de rotation de l'outil – lors du perçage, en revanche, il s'effectue dans la direction de l'axe de rotation, et lors du tournage, les pièces tournent autour de leur propre axe tandis que l'outil parcourt le profil.

Applications et procédés de fraisage :

Le fraisage est principalement utilisé pour la réalisation de surfaces planes, notamment des rainures et des guides pour des pièces mobiles de machines. Les fraiseuses modernes permettent en outre la fabrication de formes tridimensionnelles complexes telles que des aubes de turbine et des matrices. Une part importante de la production d'engrenages est obtenue par le fraisage d'engrenages, pour lequel des fraises spéciales sont nécessaires. La fabrication de filetages fait également partie des possibilités du fraisage. On peut signaler en particulier des procédés spéciaux tels que le fraisage des matériaux durs et le fraisage à grande vitesse, qui constituent des variantes spécifiques de l'usinage des matériaux durs et de l'usinage à grande vitesse.

Particularités du fraisage :

Le fraisage se distingue des autres procédés d'usinage par son exécution entièrement mécanique. Il se caractérise par la « coupe interrompue », dans laquelle les arêtes de coupe ne sont pas en contact permanent avec la pièce, mais pénètrent dans le matériau, enlèvent des copeaux et en ressortent au cours d'une même révolution. Cela entraîne une variation de la force de coupe et des épaisseurs de copeau fluctuantes, qui ne sont pas constantes pendant la révolution. De plus, l'angle de la direction d'avance change en permanence, ce qui rend le calcul plus complexe, mais présente l'avantage que les arêtes de coupe peuvent refroidir durant les pauses de contact. Le procédé génère des copeaux courts en forme de virgule qui ne s'emmêlent pas, rendant ainsi superflues des mesures spéciales de rupture de copeaux.

Distinction selon le sens de rotation :

Lors du fraisage, il faut tenir compte de la manière dont la direction de rotation de l’outil se rapporte à la direction d’avance lorsque le tranchant de l’outil coupe la pièce. Comme la largeur de passe doit en règle générale être au plus égale aux 2/3 du diamètre de l’outil, la direction de rotation est donc clairement déterminée.

- Fraisage en contre-sens

Lors du fraisage en contre-sens, le tranchant de l’outil en rotation se déplace, dans la zone d’engagement, en sens inverse de la direction d’avance de la pièce et forme un copeau qui s’épaissit du point d’entrée au point de sortie du tranchant (copeau en virgule). Avant que le tranchant n’entre dans le matériau, il glisse sur la surface de travail et consolide la structure existante. Il en résulte d’abord une forte friction, puis le tranchant doit pénétrer dans le matériau durci. En raison de l’augmentation de l’épaisseur du copeau, la machine est soumise à des charges variables et a tendance à vibrer. Par ailleurs, l’effort de coupe augmente progressivement. Au moment de l’entrée du tranchant, il est faible, car il y a encore peu de matière à enlever ; il augmente ensuite pendant l’opération de fraisage et atteint peu avant la sortie du tranchant sa valeur maximale, avant que le copeau en virgule ne soit finalement détaché. La forte pression générée par la compression pendant l’opération de fraisage provoque une usure importante des faces libres des tranchants, ce qui réduit la durée de vie de l’outil. En raison de cet inconvénient, le fraisage en contre-sens n’est économiquement justifié que si les pièces présentent des zones périphériques dures (peau de moulage ou calamine) et abrasives — donc avec un effet de durcissement moindre —, ou si l’entraînement de la table comporte du jeu. Les surfaces fraisées en contre-sens présentent certes une finition lisse due au glissement du tranchant, mais affichent néanmoins une structure ondulée. Pour un entraînement de table comportant du jeu, présent en général seulement sur des fraiseuses ou perceuses anciennes ou défectueuses, le fraisage en contre-sens est recommandé, car dans ce cas la fraise pousse la table porte-pièce entraînée, avec une répartition uniforme de la charge de surface, contre la vis d’entraînement filetée. Ainsi, on supprime le jeu de l’avance et on évite les mouvements involontaires du chariot.

- Fraisage en concordance

Lors du fraisage en concordance, l’arête de coupe de l’outil en rotation se déplace dans la zone d’engagement dans le sens du vecteur d’avance de la pièce. Alors que lors du fraisage en montée la force se développe lentement, elle est, lors du fraisage en concordance, maximale immédiatement à l’entrée de la coupe, puis décroît de manière continue. Le copeau s’amincit en direction de la sortie de l’arête et finit par s’écail ler, ce qui produit, par rapport au fraisage en montée, une surface plus lisse (ici aussi le copeau a une forme en virgule, mais dans ce cas beaucoup de matière est enlevée au début et peu à la fin). La tendance liée à la direction des forces de la fraise à entraîner brusquement la pièce dans le sens d’avance favorise des variations indésirables de la position du chariot ou de la pièce. C’est pourquoi le dispositif d’avance du chariot de la machine-outil doit présenter une absence totale de jeu et une grande rigidité, condition remplie par les entraînements à vis à billes. En raison d’une moindre tendance au chatter, les qualités de surface atteignables en fraisage en concordance sont meilleures que celles en fraisage en montée, toutes autres conditions d’enlèvement de matière égales — à condition toutefois que ces conditions ne favorisent pas la formation d’arêtes d’adhérence. Du fait d’une usure moindre de l’arête de coupe et des faces de dégagement, la vitesse d’avance peut être augmentée de 50 % par rapport au fraisage en montée pour une même durée de vie de l’outil.

- Fraisage en contre-sens

Classification des procédés de fraisage :

- Fraisage de surface

Le fraisage de surface est un procédé spécifique d'usinage par fraisage, principalement utilisé pour obtenir des surfaces planes sur une pièce. Sont concernés les marches, les surfaces d'étanchéité sur des brides, les carters de moteur ou de boîte de vitesses, les glissières de machines-outils, les faces frontales de tourelles, les porte-outils et les faces frontales de mandrins trois-mors.

Pour cela, la fraiseuse est réglée de sorte que la tête de fraisage soit guidée parallèlement à la surface de la pièce. Le fraisage de surface est la variante la plus couramment utilisée et sert souvent d'étape préparatoire avant des opérations d'usinage plus complexes et plus précises.

- Fraisage circulaire

Le fraisage circulaire, également appelé fraisage zirkulaire, est un procédé d'usinage par fraisage dans lequel on utilise des outils rotatifs pour réaliser des surfaces rondes ou circulaires sur une pièce. Ce procédé est fréquemment employé pour produire des géométries cylindriques, coniques ou d'autres formes circulaires.

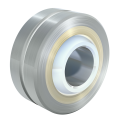

Un exemple d'application typique du fraisage circulaire est la fabrication de roulements, d'anneaux ou de disques. Le processus peut être réalisé sur des fraiseuses conventionnelles ainsi que sur des machines CNC, ce qui permet une grande précision et une bonne répétabilité. La pièce est généralement maintenue dans un mandrin et mise en rotation, tandis que la tête de fraisage est déplacée autour de la pièce afin d'obtenir la forme désirée. Le fraisage circulaire présente des avantages pour l'usinage de contours complexes et permet d'obtenir des dimensions précises et une qualité de surface élevée.

- Fraisage hélicoïdal

Le fraisage hélicoïdal est un procédé d'usinage spécialisé utilisé pour la fabrication de structures en forme de vis ou en spirale. Cette technique est fréquemment employée dans la production d'arbres à vis sans fin, de filetages ou d'autres pièces de type vis.

Lors du fraisage hélicoïdal, la pièce est maintenue sur une fraiseuse de sorte que l'outil soit guidé le long d'une trajectoire en spirale sur la surface du matériau. Le matériau est ainsi enlevé par un mouvement continu afin d'obtenir la géométrie hélicoïdale souhaitée. La machine doit être précisément coordonnée pour garantir un pas uniforme et le diamètre désiré.

Dans les applications modernes, le fraisage hélicoïdal est souvent associé à la technologie CNC, ce qui permet une grande précision et une fabrication efficace.

- Fraisage d'engrenages

Le fraisage d'engrenages est utilisé pour produire des surfaces d’engrènement. Cela comprend principalement les dentures des roues dentées et des crémaillères. Celles-ci peuvent en principe également être obtenues par hobage, par taillage d'engrenages ou par forgeage en matrice, mais le fraisage d'engrenages reste la méthode la plus importante. Les fraises utilisées présentent un profil correspondant à celui des dents à réaliser. La rotation de la fraise, l’avance et la rotation de la roue à usiner sont synchronisées entre elles. Ensuite, les dentures sont généralement achevées par rectification d'engrenages.

- Fraisage de profil

Le fraisage de profil utilise des fraises profilées, dans lesquelles la forme à réaliser est contenue sous forme de négatif, pour usiner des profils. Cela comprend les rainures en T, les rainures en queue d'aronde ou les rainures d'évacuation des copeaux sur les grosses fraises. Sur des pièces qui tournent autour de leur propre axe, il est également possible de réaliser des rainures périphériques. Selon le mouvement d'avance, on peut obtenir des formes rondes, droites ou quelconques. De nombreux éléments de forme sur les pièces, tels que les rayons et les chanfreins, sont normalisés. C'est pourquoi il existe aussi des fraises à profil normalisées correspondantes.

- Fraisage de formes

On utilise ici des outils de fraisage spéciaux pour créer des contours complexes et tridimensionnels sur une pièce. Contrairement à d’autres procédés d’usinage par fraisage, qui traitent principalement des surfaces planes ou linéaires, le fraisage de formes se concentre sur la génération de profils et de formes nécessitant souvent des structures courbes spécifiques. Les outils de formage sont souvent profilés de manière particulière afin de transférer directement la géométrie de profil souhaitée sur la pièce. Ce procédé est fréquemment employé dans l’industrie de la fabrication d’outils et de moules pour produire des matrices, des poinçons ou d’autres pièces complexes. Il trouve également des applications dans l’industrie automobile et aéronautique, en particulier pour la fabrication de pièces requérant des contours 3D précis. Grâce à la technologie CNC moderne, le fraisage de formes peut être réalisé avec une grande précision, ce qui permet de produire efficacement des formes détaillées et complexes. De plus, il autorise l’adaptation à des spécifications individuelles souvent compliquées, permettant ainsi de satisfaire des exigences clients spécifiques.

- Fraisage de surface

4. Polissage

Polissage

Le polissage est un procédé d'usinage par enlèvement de matière bien connu pour la finition et l'usinage final des pièces. Il peut être réalisé manuellement ou sur des rectifieuses. Comme pour tous les procédés d'usinage, l'excédent de matière est retiré sous forme de copeaux et une fine bavure se forme. Les arêtes des cristaux minéraux microscopiques et durs contenus dans l'outil de polissage font office d'éléments coupants.

Le polissage, ainsi que le honnage, fait partie des procédés d'enlèvement de matière à grain lié, tandis que le lappage et l'usinage par glissement impliquent des grains libres. Comme le nombre de grains en engagement est aussi peu connu que leur géométrie ou leur position par rapport à la pièce, le polissage, tout comme le honnage et le lappage, relève de l'enlèvement de matière à arête géométriquement indéterminée. Il est toutefois établi que la plupart des grains présentent un angle de coupe négatif. Les copeaux produits lors du polissage et l'usure de l'outil sont appelés poussières de polissage ; liés aux liquides de refroidissement, ils forment des boues de polissage.

Grâce à l'utilisation de rectifieuses, il est possible d'obtenir des surfaces extrêmement lisses et des tolérances serrées. On peut ainsi réaliser du polissage extérieur comme du polissage intérieur, selon que l'on souhaite usiner des contours externes ou internes.

mbo Osswald propose le polissage via des établis rallongés, ce qui signifie que nous pouvons, si nécessaire, faire appel à des partenaires externes afin de réaliser ce processus de manière efficace et de haute qualité.

Catégorisation

À l'usinage par enlèvement de copeaux à arêtes de coupe géométriquement indéterminées sont, outre le rodage et le lappage, attribués trois procédés de polissage spécifiques :

- Lors du polissage avec un outil rotatif, il s'agit d'un procédé d'enlèvement de matière dans lequel sont utilisés des outils à multiples arêtes de coupe. Ceux-ci sont constitués d'une multitude de grains liés, en abrasif naturel ou synthétique, qui fonctionnent à grande vitesse. On cherche généralement à éviter des températures élevées en assurant un contact intermittent entre la pièce et le grain abrasif, tout en procédant à l'enlèvement du matériau.

- Le polissage à bande est également classé comme enlèvement de matière avec des outils à multiples arêtes, mais sous forme de bandes abrasives. Ces bandes, composées de grains abrasifs sur un support, passent sur au moins deux rouleaux rotatifs. Au point de contact, la bande abrasive est pressée contre la pièce par l'un de ces rouleaux, par un autre élément de support ou sans aucun élément de support. Là encore, l'enlèvement de matière et le contact se font en évitant des températures élevées.

- Le polissage alternatif est un autre procédé qui fait appel à un outil non rotatif. Les arêtes de coupe à géométrie indéterminée sont constituées de grains abrasifs liés et retirent le matériau de la pièce par un mouvement essentiellement rectiligne de va-et-vient, appelé course.

Tous ces procédés de polissage relèvent de l'enlèvement de matière par abrasifs liés. Le principe de fonctionnement de ces procédés est décrit comme « à trajectoire liée », car les grains abrasifs sont guidés sur une trajectoire définie par l’outil. En revanche, le honing est classé comme procédé « lié à la force », car ici la trajectoire des outils est déterminée par la force d’appui exercée sur la pièce.

Procédé de polissage

Il existe différents procédés de polissage qui se distinguent par leurs techniques et leurs applications. Vous trouverez ci‑dessous la description de quelques-uns des principaux procédés de polissage :

- Polissage plane : Lors de la polissage plane, la surface d'une pièce est usinée au moyen d'une meule rotative afin d'obtenir une surface uniforme et plane. Ce procédé est fréquemment utilisé pour l'usinage de surface des pièces métalliques, afin d'atteindre une grande précision et une excellente qualité de surface.

- Polissage cylindrique : Cette méthode est utilisée pour usiner des pièces cylindriques ou coniques. La pièce est mise en rotation et amenée contre la meule afin d’obtenir le diamètre ou la forme souhaités. Il existe la polissage extérieure pour les diamètres extérieurs et la polissage intérieure pour les diamètres intérieurs.

- Polissage de profil : Lors de la polissage de profil, une meule spécialement profilée est utilisée pour rectifier des profils et des contours complexes sur la pièce. Ce procédé permet la réalisation de profils précis et est souvent utilisé dans la fabrication d'outillage.

- Affûtage des outils : Il s'agit de travailler des outils coupants tels que des forets, des fraises ou des outils de tournage afin de les affûter ou de les remodeler. Il est souvent utilisé pour l'entretien et l'adaptation des outils, afin de préserver leur efficacité.

- Polissage sans pointe (Centerless Grinding) : Ce procédé est utilisé pour rectifier des pièces cylindriques sans recourir à des pointes de centrage. La pièce est maintenue entre une meule et une roue régulatrice, ce qui permet un usinage précis, notamment pour les pièces longues ou fines.

- Polissage à bande : Le polissage à bande utilise une bande abrasive en mouvement continu pour le traitement des surfaces. Ce procédé convient particulièrement au travail de grandes surfaces ou de profils et est souvent employé dans le travail des métaux et la fabrication de meubles.

- Honnage : Le honnage est un procédé de polissage de finition utilisé pour obtenir une excellente qualité de surface et une grande précision dimensionnelle sur des alésages cylindriques. Il est souvent appliqué lors de la fabrication de pièces pour moteurs.

- Lappage : Dans ce procédé, deux surfaces sont déplacées l'une contre l'autre avec un abrasif afin de corriger les plus fines erreurs de forme et d'obtenir une surface particulièrement lisse. Il est souvent utilisé pour des pièces de précision devant satisfaire des tolérances très strictes.

Traitements de surface dans le travail des métaux sont des procédés utilisés pour améliorer les propriétés des surfaces métalliques. Ils se divisent en deux grandes catégories : les revêtements de surface et les traitements de surface

Revêtements de surface consistent en l'application d'une couche de matériau supplémentaire sur la surface métallique afin d'améliorer des caractéristiques telles que la résistance à la corrosion, la résistance à l'usure ou l'aspect esthétique. Des exemples incluent la peinture, la peinture par poudrage, la galvanoplastie et l'anodisation. Ces méthodes offrent protection et améliorations esthétiques.

En revanche, les traitements de surface modifient directement la surface métallique, sans ajouter de couche supplémentaire. Ils visent à modifier les propriétés mécaniques, chimiques ou physiques par des procédés tels que la trempe, le revenu, le polissage, la gravure, le meulage et le sablage. Ces traitements améliorent les propriétés du matériau par des modifications de la structure ou de la composition de la surface.

Alors que les revêtements de surface appliquent une couche supplémentaire, les traitements de surface visent à modifier ou à améliorer la surface existante. Les deux types de traitements contribuent à augmenter les performances et la durée de vie des pièces métalliques dans diverses applications.

Possibilités

1. Revêtement de surface

Revêtement de surface

Les revêtements de surface sont des procédés par lesquels une couche supplémentaire de matériau est appliquée sur la surface du métal. L'objectif de ces revêtements est d'améliorer les propriétés fonctionnelles et esthétiques du métal. L'application d'un revêtement augmente la résistance à la corrosion, assurant ainsi la protection du métal contre les agressions environnementales telles que l'humidité, les produits chimiques ou le sel.

De plus, les revêtements de surface améliorent la résistance à l'usure, les propriétés fonctionnelles, offrent des améliorations esthétiques et prolongent la durée de vie. Parmi les procédés typiques figurent la galvanisation, la peinture, le revêtement en poudre et l'éloxage.

Galvanoplastie :

La galvanoplastie est un procédé électrochimique au cours duquel, par électrolyse, des couches métalliques sont déposées sur les surfaces des pièces. Cela améliore la résistance à la corrosion, la conductivité, la résistance à l’usure et l’aspect esthétique. Au cours du processus, la pièce est plongée dans un bain électrolytique et une couche métallique est déposée par l’action d’un courant électrique. Cela permet un contrôle précis de l’épaisseur et de la répartition des couches, ce qui est idéal pour les surfaces complexes. La galvanoplastie prolonge la durée de vie des composants et trouve des applications dans diverses industries, car elle offre à la fois une protection et une amélioration esthétique.

- Galvanisation électrolytique

Lors du zingage électrolytique, une couche de zinc est déposée électrolytiquement sur les surfaces en acier afin de les protéger de la corrosion. Le zinc offre, en tant que métal moins noble, une protection cathodique en agissant comme anode sacrificielle.

- Procédure :

Lors du zingage électrolytique, les pièces sont plongées dans un bain d'électrolyse. La pièce à revêtir sert de cathode, tandis que le zinc est utilisé comme anode. En appliquant un courant continu, des ions de zinc migrent vers la surface de la pièce et s’y déposent sous forme d’une couche métallique de zinc. Le procédé permet un contrôle précis de l’épaisseur de la couche. En ajustant les paramètres du procédé, tels que la densité de courant et le temps d’immersion, il est possible d’obtenir des propriétés de couche spécifiques. La surface est préalablement nettoyée mécaniquement et chimiquement afin de garantir une adhérence optimale du zinc.

- Protection contre la corrosion :

Le zinc protège l'acier sous-jacent en tant que métal sacrificiel. En cas d'endommagement de la couche de zinc, le zinc s'oxyde préférentiellement, ce qui préserve l'acier de la corrosion. La protection repose également sur la formation de couches d'oxyde de zinc qui agissent comme une barrière. Ces couches peuvent, selon les conditions ambiantes, offrir une protection supplémentaire. Le procédé est particulièrement efficace dans les environnements humides et corrosifs.

- État de surface :

La surface résultante est uniforme et brillante. Des traitements postérieurs tels que les passivations améliorent la résistance à la corrosion et peuvent produire différentes nuances de couleur, p. ex. jaunâtres ou bleues. Des retouches mécaniques telles que le polissage sont possibles pour optimiser la qualité de surface. Les différences de rugosité dépendent des conditions du procédé et peuvent être ajustées pour répondre à des exigences spécifiques.

- Aspects environnementaux :

Les procédés modernes remplacent les passivations contenant du chrome(VI) par des alternatives respectueuses de l’environnement, par exemple des passivations à base de chrome(III). Des normes strictes de protection de l’environnement et une conduite des procédés plus efficace réduisent la consommation de ressources. Des systèmes en circuit fermé minimisent l’utilisation de produits chimiques et les volumes de déchets générés. De nouvelles technologies de récupération du zinc contribuent à la préservation des ressources.

- Domaines d'application :

Les pièces galvanisées électrolytiquement trouvent une large application dans le secteur de la construction, notamment pour les structures en acier, les éléments de façade et les assemblages vissés. Elles sont également utilisées dans la fabrication de meubles, d’appareils électroménagers et en technique agricole. Des exemples typiques incluent aussi les canalisations, les pièces de machines et les outils. L’aspect esthétique les rend prisées pour les surfaces métalliques visibles.

- Avantages :

Le procédé offre des épaisseurs de couche précisément maîtrisables, idéales pour les géométries complexes et les structures fines. La qualité de surface élevée se prête bien aux applications décoratives. Il améliore la résistance à l'abrasion des pièces, ce qui accroît leur durabilité. Le zingage galvanique inclut également des procédés simples de post-traitement, comme la peinture, afin d’assurer une protection supplémentaire contre la corrosion ou d’obtenir des effets esthétiques.

- Procédure :

- Phosphatation :

Ce procédé génère, par des réactions chimiques, une couche de phosphate insoluble sur la surface du métal. La couche de phosphate microcristalline ou amorphe améliore l'adhérence des couches de peinture ultérieures et offre une protection de base contre la corrosion.

- Procédure :

Lors de la phosphatation, la surface métallique est plongée dans une solution de phosphate ou est pulvérisée avec celle-ci. Une couche de phosphate insoluble se forme par la réaction chimique du substrat avec la solution de phosphate. La conversion des phosphates de fer, de zinc ou de manganèse donne une structure cristalline poreuse mais adhérente. Le traitement est souvent réalisé à des températures élevées afin d’augmenter la vitesse de réaction. Avant la phosphatation, un nettoyage approfondi de la surface est effectué pour dégraisser et éliminer les couches d’oxydes et de rouille.

- Protection contre la corrosion :

La couche de phosphate protège le métal de manière indirecte en servant d’agent d’adhérence pour les peintures ultérieures ou les revêtements par poudrage. Elle constitue une barrière, réduit les attaques corrosives et améliore l’adhérence des revêtements suivants. Sa structure poreuse agit en outre comme barrière à l’oxygène. La qualité de la protection dépend du respect du procédé et de l’épaisseur de la couche.

- État de surface :

Les surfaces phosphatées apparaissent mates et grises. Elles sont homogènes et présentent une rugosité microscopique qui améliore l’adhérence des couches de revêtement. Différents types de phosphatation, tels que les phosphates de fer, de zinc ou de manganèse, offrent des tailles et des structures cristallines variées. Selon l’application, les surfaces peuvent paraître légèrement huilées si des agents de conservation sont appliqués par la suite.

- Aspects environnementaux :

Les procédés modernes de phosphatation minimisent les déchets nocifs grâce à l’utilisation de techniques économes en ressources. Les systèmes en circuit fermé réduisent la consommation de produits chimiques et la production d’eaux usées. Des procédés alternatifs, comme la phosphatation sans chrome (VI), ont été développés pour répondre aux exigences environnementales. Une surveillance rigoureuse et le contrôle des paramètres du procédé entraînent moins de déchets et la préservation des ressources.

- Domaines d'application :

Le phosphatage est fréquemment utilisé pour préparer des pièces métalliques en vue de la peinture, par exemple pour des composants de construction, des appareils électroménagers et des meubles en acier. Il est également courant dans la fabrication de produits en tôle revêtue d'étain et dans l'industrie aéronautique. Dans la métallurgie, ce procédé est essentiel pour améliorer la durabilité et l'usinabilité des pièces. De plus, de nombreuses pièces de petite mécanique, comme les vis et les écrous, sont phosphatées afin de réduire le risque de corrosion galvanique.

- Avantages :

La couche de phosphatation offre d'excellentes propriétés d'accrochage pour les applications de peinture. Elle est peu coûteuse et s'adapte à différents types de métal. Le procédé génère une surface uniforme et non conductrice. Le processus s'intègre relativement facilement aux flux de fabrication existants et fait preuve de flexibilité face aux diverses exigences produit. Les propriétés de mise en forme des métaux, telles que la formabilité à froid et la résistance à l'usure, peuvent être améliorées par des couches de phosphate.

- Procédure :

- Passivation :

La passivation est un traitement chimique qui forme une couche d’oxyde protectrice à la surface d’un métal, principalement afin d’augmenter sa résistance à la corrosion. Souvent appliquée à l’acier inoxydable, elle améliore de manière significative la résistance à la corrosion.

- Procédure :

Lors de la passivation, la pièce est typiquement plongée dans une solution acide faible, souvent avec l'ajout de substances passivantes telles que le dichromate de sodium ou de potassium. Le processus favorise la formation d'une couche d'oxyde protectrice à la surface du métal. Avant la passivation, un nettoyage approfondi, et le cas échéant un décapage, sont effectués afin de garantir une surface métallique pure et exempte d'impuretés.

- Protection contre la corrosion :

La couche d'oxyde formée par la passivation agit comme une barrière de protection contre les influences extérieures et empêche le métal de s'oxyder. Pour l'acier inoxydable, cette couche de passivation améliore considérablement la résistance naturelle à la corrosion, réduit le risque d'apparition de rouille et prolonge la durée de vie du matériau. Cette couche protectrice est autoréparatrice, ce qui signifie qu'elle peut se reformer en milieux corrosifs lorsqu'elle est endommagée par des facteurs environnementaux.

- État de surface :

Les surfaces passivées sont lisses et présentent un aspect métallique brillant, en fonction du matériau de base et du procédé. La couche est microscopiquement fine et n’affecte ni la structure de surface ni les dimensions de la pièce. De légères atteintes mécaniques ou des décolorations sont atténuées par la formation de la couche d’oxyde, ce qui donne une surface d’aspect esthétique.

- Aspects environnementaux :

Les procédés modernes de passivation ont évolué afin de minimiser ou d’éliminer l’utilisation de produits chimiques nocifs pour l’environnement, tels que le chrome(VI). Des alternatives, comme des passivations à base de nitrite ou sans chrome, sont développées et mises en œuvre. Des systèmes de processus fermés et l’emploi de substances respectueuses de l’environnement réduisent l’empreinte écologique. Les procédés sont soumis à des contrôles environnementaux stricts afin de maintenir la charge sur l’environnement aussi faible que possible.

- Domaines d'application :

Le passivage est principalement utilisé dans les industries où une grande résistance à la corrosion est déterminante, par exemple dans l'industrie agroalimentaire, la technologie médicale, les matériaux d'installation et l'aéronautique. C'est une méthode privilégiée pour les composants en acier inoxydable employés dans des environnements agressifs. Les domaines d'application incluent également la construction d'installations chimiques, les applications maritimes et les composants pour l'industrie électrique qui doivent présenter une résistance accrue.

- Avantages :

La passivation améliore la résistance à la corrosion sans modifier de manière significative l’aspect ni les propriétés mécaniques du matériau. Ces procédés sont compatibles avec divers substrats métalliques. Il s’agit d’une étape nécessaire pour prolonger la durée de vie des pièces en acier inoxydable et en aluminium dans des applications exigeantes. Grâce à ce procédé, il est possible d’éliminer les contaminations par des métaux étrangers et d’obtenir un aspect amélioré, ce qui est particulièrement intéressant pour les applications décoratives.

- Procédure :

- Brunissage :

Le brunissage est un procédé permettant d'obtenir une fine couche d'oxyde sombre qui protège contre de légères attaques corrosives et est esthétiquement attrayante. Cependant, cette couche apporte plutôt des avantages esthétiques et une protection contre de faibles agressions extérieures plutôt que de constituer une solution complète contre la corrosion.

- Procédure :

Le processus s'effectue par le traitement du métal dans une solution alcaline chaude, généralement composée d'hydroxyde de sodium (soude caustique) et d'oxydants. Pendant le brunissage, la surface de l'acier réagit avec la solution et forme une fine couche de magnétite (Fe3O4). Avant le brunissage, la pièce doit être soigneusement nettoyée et dégraissée, et débarrassée de la rouille ou des couches d'oxyde afin de garantir la formation d'une couche uniforme.

- Protection contre la corrosion :

La couche de brunissage elle‑même offre une protection limitée contre la corrosion. Elle sert cependant principalement d’embellissement esthétique et confère au métal un aspect uniforme et décoratif. Pour améliorer la résistance à la corrosion, on applique généralement après le brunissage une couche d’huile ou de cire. Ces couches supplémentaires agissent comme une barrière contre l’humidité et augmentent considérablement la durée de vie du métal.

- État de surface :

Les surfaces brunies sont uniformément noires ou bleu foncé, en fonction de l'alliage de l'acier et des conditions spécifiques du procédé de brunissage. Le traitement ne modifie ni de manière significative les dimensions de la pièce, ni sa structure de surface. L'aspect mat, non brillant, est caractéristique des surfaces brunies et est souvent utilisé comme fonction décorative.

- Aspects environnementaux :

Les procédés de brunissage modernes sont conçus pour minimiser l'utilisation de produits chimiques nocifs et la production d'eaux usées. Des systèmes fermés et des paramètres de processus optimisés contribuent à réduire les impacts environnementaux. Lors de l'élimination des eaux usées et des résidus chimiques issus du procédé, des normes environnementales strictes doivent être respectées afin d'éviter des effets négatifs. Des alternatives et des additifs plus respectueux de l'environnement sont testés et introduits dans le secteur.

- Domaines d'application :

Le brunissage est souvent utilisé dans l'industrie de l'armement, dans la construction de machines et de dispositifs, ainsi que dans la fabrication d'outils. Il sert à améliorer l'aspect des produits en acier dans les industries les plus diverses. Il est également employé pour minimiser les réflexions lumineuses ou comme prétraitement pour des produits soumis à des finitions complémentaires, par exemple le chromage. De petits composants tels que vis et boulons sont souvent brunis, surtout lorsqu'ils sont utilisés dans des zones visibles.

- Avantages :

Le brunissage est un procédé peu coûteux, facilement intégrable aux lignes de production existantes. Il confère aux pièces en acier une surface esthétique sans modification significative des cotes. La couche d’huile ou de cire appliquée en complément augmente la protection contre la corrosion. Le processus s’exécute rapidement et convient à de nombreux types d’acier. Le brunissage apporte également une certaine résistance à l’abrasion et une réduction de la réflectivité des pièces traitées.

- Procédure :

- Galvanisation électrolytique

2. Traitement de surfacent

Traitement de surface

Le traitement de surface par traitement thermique est un processus déterminant visant à optimiser les propriétés mécaniques des pièces métalliques. Essentiellement, il influence la structure microstructurale du métal afin d'obtenir des améliorations spécifiques telles qu'une augmentation de la dureté, de la ténacité et de la résistance à l'usure. Ces procédés sont essentiels pour adapter les métaux à leurs domaines d'application respectifs et pour accroître leurs performances ainsi que leur longévité. Les formes de traitement thermique les plus importantes comprennent la trempe, le revenu et la nitrocarburation.

Par traitement de surface par usinage mécanique, on entend des procédés tels que le polissage ou la gravure, qui façonnent de manière ciblée la zone périphérique d'une pièce. L'objectif est de réduire la rugosité, de définir les arêtes, d'apposer des marquages de manière permanente et d'améliorer des propriétés fonctionnelles telles que le comportement à l'usure, au frottement et à la corrosion. Le choix du procédé approprié dépend du matériau, de la géométrie, de la qualité de surface requise (p. ex. Ra) et du revêtement ou de l'assemblage ultérieur.

Traitement thermique :

Ce traitement consiste à chauffer et à refroidir des métaux et d'autres matériaux dans des conditions contrôlées afin d'améliorer leur dureté, leur résistance, leur ténacité et d'autres propriétés matérielles. Divers procédés de traitement thermique sont employés, chacun visant des objectifs différents.

- Trempe :