Assegni la priorità a questo componente (max. 400 pezzi) nella nostra produzione. Abbrevi i tempi di consegna di 1-2 giorni lavorativi. Al momento stiamo testando questo servizio esclusivamente per consegne in Germania.

incl. IVA

più costi di spedizione

Per annullare il filtro di ricerca, cliccare sul pulsante di "Cancella" che si trova sotto la tabella.

I dettagli del prodotto, compresa funzione eShop e modello 3D , sono richiamabili cliccando nella riga dell’articolo desiderato.

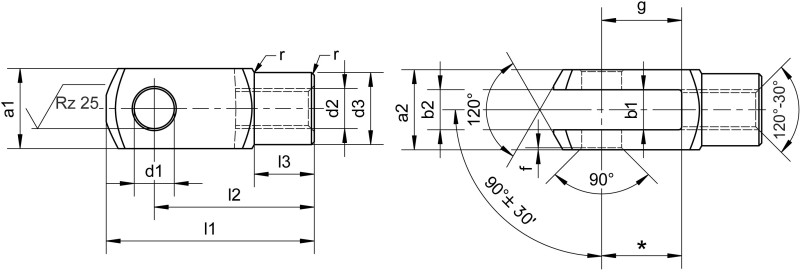

1. Descrizione del prodotto

La forcella DIN 71752 / ISO 8140 rappresenta un elemento centrale nella tecnologia dei collegamenti meccanici ed è progettata specificamente per la trasmissione statica delle forze e la guida precisa dei movimenti lineari. Caratteristiche distintive della forcella sono la robusta filettatura interna, la scanalatura precisa e il foro trasversale simmetrico che, insieme, consentono un collegamento versatile con altri componenti come perni, rondelle e copiglie. Questa costruzione assicura l’ancoraggio all’interno degli assiemi, soprattutto negli snodi a forcella secondo DIN 71751 Forma A, che, oltre alla forcella, comprendono anche perni con foro per copiglia, rondelle DIN 125 Forma A e copiglie DIN 94.

Le forcelle DIN 71752 non sono solo parte integrante di assiemi complessi, ma possono essere utilizzate anche autonomamente. Soprattutto nelle applicazioni che richiedono una trasmissione delle forze diretta e affidabile, la forcella viene impiegata per stabilizzare e fissare i componenti. Grazie alla sua struttura robusta, è ideale per collegamenti statici in cui non è richiesta mobilità, il che ne amplia le possibilità di utilizzo nella costruzione di macchine e impianti.

Grazie alla sua forma standardizzata, la forcella DIN 71752 offre un’elevata compatibilità con i sistemi esistenti ed è universalmente intercambiabile, rendendola un componente costruttivo preferito, ad esempio, in ambito meccanico, nella costruzione di veicoli e nella tecnologia agricola. È prodotta in diverse varianti di materiale, come acciaio e acciaio inox, per rispondere a diverse esigenze in termini di robustezza e resistenza alla corrosione.

In particolare, le opzioni di adattamento per le filettature, come filettatura esterna o filettatura supplementare o varianti con foro trasversale temprato o con asola, ampliano notevolmente le possibilità d’impiego della forcella. Pertanto, essa può essere utilizzata efficacemente in applicazioni che richiedono particolare precisione o una maggiore resistenza al carico.

Nell’ambito di un sistema modulare, la forcella DIN 71752 non solo consente un montaggio e uno smontaggio semplici, ma anche l’ampliamento con soluzioni speciali per esigenze specifiche nelle connessioni articolate. Queste caratteristiche ne favoriscono l’utilizzo come componente indispensabile per una trasmissione della forza affidabile ed efficiente in numerose applicazioni tecnologiche.

Video riassuntivo

Abbiamo anche riassunto le informazioni sottostanti comodamente per voi in un video:

2. Dettagli del prodotto

Dimensione: G 4x8 M4 - G 50x96 M48

Gruppo di materiale: acciaio, acciaio inox, acciaio inox qualità A4

Superficie: lucida, elettrozincato bianco

Tipo di filettatura: filettatura normale a destra e a sinistra, filettatura fine a destra

d1 Diametro foro trasversale: 4 - 50 mm

l1 Lunghezza totale: 21 - 265 mm

d2 Dimensioni della filettatura: M4 x 0,7 - M48 x 5

Panoramica delle esecuzioni rilevanti

Negli ultimi anni, sul mercato si sono affermate diverse tipologie di forcelle. L’adozione di questo standard garantisce un livello di prezzo conveniente, una disponibilità a lungo termine dei componenti e svariate possibilità di approvvigionamento.

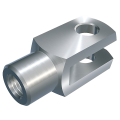

Forcella DIN 71752 / ISO 8140

L’esecuzione più diffusa è la variante conforme a DIN 71752 / ISO 8140. Grazie alla filettatura interna e alla fessura con fori passanti su entrambi i lati, è assicurata una combinazione semplice e versatile con altri componenti. La serie standard prevede già una versione corta e una lunga.

Forcella con filettatura esterna

La serie con filettatura esterna è in linea di principio identica alla versione standard sopra descritta. L’unica differenza consiste nell’utilizzo di una filettatura esterna. Questa tipologia è quindi particolarmente indicata quando la forcella deve essere collegata a un componente dotato di filettatura interna.

Questa versione è adatta nel caso in cui sia necessario un margine di regolazione in corrispondenza del foro trasversale. Utilizzando la forcella con asola, si dispone dello spazio di gioco necessario a tale scopo.

Il contropezzo per forcella svolge funzioni simili alla forcella stessa. La principale differenza sta nelle possibilità di collegamento. Infatti, il contropezzo possiede come la forcella standard una filettatura interna, ma si distingue essenzialmente per la presenza di una traversa con foro. In questo modo può essere utilizzato sia come boccola snodata sia come pezzo complementare alla forcella, formando insieme a questa un'articolazione a ginocchio.

Opzioni

Tutte le serie costruttive sopra elencate possono essere ulteriormente integrate con le seguenti opzioni. In questo modo è possibile soddisfare requisiti speciali oppure aumentare significativamente la durata dell'articolazione in particolari ambienti.

Filettatura

In linea di principio, le varianti standard sono dotate di una filettatura destrorsa. Ad ogni dimensione costruttiva è assegnata una corrispondente dimensione di filettatura secondo la norma.

Se la geometria della parte lo consente, sono possibili anche altre dimensioni di filettatura o una filettatura metrica sinistrorsa. Inoltre, per applicazioni che richiedono una regolazione più precisa, il componente può essere realizzato anche con una filettatura fine corrispondente con passo inferiore. Naturalmente, tutte queste opzioni per la filettatura possono essere liberamente combinate tra loro.

Foro trasversale

Alla parte viene assegnato un foro trasversale secondo la norma. In alternativa, se la geometria della parte lo permette, possono essere realizzati fori trasversali di dimensioni inferiori o superiori.

Un foro trasversale temprato incrementa la resistenza all'usura della forcella. La zona attorno al foro presenta, grazie al processo di tempra, una maggiore resistenza a fatica. Ciò prolunga la durata della forcella soprattutto in casi applicativi gravosi ed impegnativi.

L'aggiunta di una filettatura supplementare sul gambo consente un montaggio antirotazione. In applicazione, la forcella viene inoltre fissata tramite un grano secondo DIN 913 / DIN EN ISO 4026, risultando così antirotazione.

Forcella con foro invece di filettatura

Nel settore automotive, negli ultimi anni si sono affermate varianti senza filettatura. Al posto della filettatura viene realizzato un semplice foro. Il vantaggio consiste nella rapidità della combinazione con il pezzo complementare, poiché in questo caso i componenti vengono assemblati automaticamente a pressione. Questa variante è quindi adatta esclusivamente per collegamenti permanenti.

3. Settori di applicazione & Compatibilità

Il forcella trova impiego preferibilmente in ambiti applicativi dove avviene una trasmissione di forza lineare. Viene utilizzato quasi esclusivamente come snodo a forcella. Uno dei principali vantaggi consiste nell'applicazione semplice e quasi sempre esente da manutenzione; inoltre, grazie alla sua costruzione standardizzata, il forcella è compatibile in maniera versatile. Conquista inoltre il sistema modulare completo che offre una vasta gamma di possibilità d'impiego. La trasmissione della forza avviene come articolazione rotante con un solo grado di libertà. Spesso lo snodo a forcella viene impiegato anche per la compensazione del gioco. Di seguito alcuni campi di applicazione e compatibilità nei quali questi forcelle sono particolarmente apprezzate:

Costruzione veicoli: Nel settore della costruzione di veicoli, i forcelle sono spesso utilizzati in veicoli pesanti e veicoli specializzati per usi professionali. Servono come elementi di collegamento dove è richiesta una trasmissione del movimento precisa. Questi componenti contribuiscono in misura significativa alla stabilità e alla precisione, risultando essenziali per la sicurezza operativa di tali veicoli.

Costruzione di macchine: Nel campo della costruzione di macchinari, i forcelle rappresentano una parte integrante per il collegamento di elementi di trasmissione e interfacce meccaniche. Consentono la guida lineare dei movimenti e assicurano una trasmissione affidabile della forza in macchine di produzione e impianti di trasporto. La loro struttura robusta ed esecuzione normalizzata permette una facile integrazione in sistemi esistenti.

Tecnica agricola: Nella tecnologia agricola, le forcelle sono essenziali per la funzionalità delle attrezzature agricole come trattori, aratri e mietitrebbie. Servono per il collegamento di impianti idraulici ed elementi di comando, dove sono richiesti flessibilità e resistenza. La loro adattabilità alle condizioni spesso gravose sui campi e in ambienti naturali è un vantaggio decisivo.

Macchine edili: L'impiego delle forcelle nelle macchine edili comprende il collegamento di sistemi benna e pala, bracci di gru e cilindri idraulici. Il loro ruolo è garantire una trasmissione stabile del movimento sotto carichi elevati. La capacità di offrire prestazioni costanti in ambienti gravosi è fondamentale per il funzionamento senza guasti delle macchine edili.

Costruzione di impianti: Nel settore della costruzione di impianti, le forcelle vengono utilizzate per collegare e controllare componenti meccanici in impianti fissi e mobili (ad esempio come elemento applicato sull'asta del pistone di cilindri pneumatici). Rientrano tra questi nastri trasportatori e sistemi di montaggio, dove consentono collegamenti flessibili e meccanismi di movimento. La loro compatibilità con diversi tipi di componenti facilita notevolmente installazione e manutenzione.

Compatibilità

Collegamento standardizzato: Grazie alla produzione secondo norma, i forcelle sono facilmente sostituibili e si adattano a diversi sistemi. Questo favorisce un'elevata intercambiabilità e una riduzione delle scorte a magazzino.

Varietà di materiali: La disponibilità in materiali come acciaio, acciaio inox e acciaio inox qualità A4 ne incrementa l'impiego in vari ambienti, siano essi umidi, corrosivi o soggetti ad alte sollecitazioni.

Combinazioni versatili: Insieme ad altri componenti come perni, rondelle e copiglie o altri elementi di fissaggio, le forcelle sono in grado di risolvere molteplici esigenze meccaniche, garantendo un impiego universale.

4. Vantaggi e benefici

Standardizzazione: Grazie alla produzione conforme agli standard DIN 71752 o ISO 8140, le forcelle sono universalmente utilizzabili e si adattano a una varietà di sistemi meccanici. Questa standardizzazione consente non solo una facile integrazione, ma anche una rapida sostituzione senza necessità di ampi adattamenti.

Versatilità: Le forcelle si distinguono per la loro capacità di essere impiegate in diversi ambiti applicativi, come ad esempio nell’industria automobilistica, nella costruzione di macchinari e in altri settori. La loro compatibilità con diversi materiali e componenti le rende estremamente flessibili nell’utilizzo.

Robustezza: Sono realizzate in materiali robusti come acciaio e acciaio inox, il che conferisce loro un’elevata resistenza e durabilità. Questo è particolarmente importante per applicazioni soggette a forti sollecitazioni meccaniche o condizioni climatiche estreme.

Trasmissione efficiente della forza: Le forcelle permettono una trasmissione precisa e sicura di forze e movimenti, contribuendo a migliorare le prestazioni dei componenti collegati. Questo è essenziale per l’efficienza operativa e l’affidabilità dei sistemi meccanici.

Facile manutenzione: L’utilizzo di componenti standardizzati facilita notevolmente la manutenzione e la riparazione. Ciò riduce i tempi di fermo e i costi di esercizio, il che è particolarmente vantaggioso in ambito industriale, dove è fondamentale minimizzare i guasti.

Adattabilità: La disponibilità in diverse versioni e materiali permette di adattarsi a requisiti e condizioni ambientali specifici. In questo modo le forcelle possono rispondere con flessibilità alle esigenze di resistenza alla corrosione, alle alte temperature o a sollecitazioni meccaniche particolari.

Efficienza dei costi: Grazie alla standardizzazione e all’ampia disponibilità, le forcelle rappresentano un elemento di collegamento economico. Ciò favorisce una produzione conveniente e riduce i costi di magazzino grazie alla possibilità di utilizzare gli stessi componenti in diversi sistemi.

Sicurezza: Grazie alle loro aff idabili proprietà meccaniche, le forcelle offrono un elevato livello di sicurezza operativa. Il collegamento stabile e la trasmissione efficiente della forza riducono al minimo il rischio di guasti meccanici e contribuiscono a garantire un ambiente di lavoro sicuro.

Questi vantaggi e benefici rendono le forcelle DIN 71752 una componente preferita nella tecnologia di collegamento industriale, poiché offrono un equilibrio tra prestazioni, flessibilità e attenzione ai costi.

5. Montaggio e installazione

I forcelle vengono generalmente collegate in modo fisso con i componenti adiacenti. La forma più semplice di collegamento avviene tra i rispettivi contropezzi tramite la filettatura interna e il foro trasversale nel gambo. Ecco alcuni punti riguardanti il montaggio e l’installazione delle forcelle DIN 71752 / ISO 8140 / CETOP RP102P, che rendono il processo efficiente e corretto:

Preparazione dei componenti: Prima di iniziare il montaggio, tutti i componenti devono essere controllati per assicurarsi che siano privi di danni o impurità. Tra questi troviamo la stessa forcella, i perni adatto per forcelle, i relativi elementi di fissaggio oppure rondelle e copiglie.

Allineamento: È importante verificare accuratamente l’allineamento della forcella con i componenti collegati. Questo garantisce che i componenti si adattino reciprocamente in modo preciso e permettano una connessione sicura.

Elementi di collegamento: Durante il montaggio, il perno viene inserito nei fori trasversali della forcella e delle parti da collegare. È essenziale utilizzare gli elementi di sicurezza appropriati o rondelle e copiglie per fissare il perno, al fine di garantire l’integrità del collegamento e prevenire uno sbloccaggio accidentale.

Tecnica della filettatura: Se la forcella presenta una filettatura interna o esterna, occorre assicurarsi che sia pulita e non danneggiata per garantire un serraggio sicuro. Il serraggio richiede spesso l’uso di utensili dinamometrici, per ottenere la corretta forza di serraggio.

Dispositivi di sicurezza: Il fissaggio del perno con una copiglia o un anello di arresto è fondamentale per garantire un collegamento stabile per tutta la durata di esercizio. Questi elementi di fissaggio impediscono il distacco accidentale del perno.

Verifica funzionale: Dopo l’installazione, occorre controllare il collegamento per verificarne il corretto montaggio e la funzionalità. Ciò include il controllo della libertà di movimento ma anche della saldezza di tutte le parti.

Controllo regolare: A intervalli regolari va effettuata un’ispezione visiva per assicurarsi che tutti gli elementi di collegamento siano ben serrati e non vi siano segni di usura o danni.

Utilizzo di lubrificanti: A seconda delle condizioni operative, può essere necessario trattare leggermente con lubrificanti le parti mobili del collegamento, per ridurre l’usura e garantire la scorrevolezza.

Questi punti garantiscono un’installazione e un montaggio corretti delle forcelle, assicurando una connessione sicura e durevole in molteplici applicazioni.

Quasi sempre, la forcella viene impiegata come snodo a forcella, cioè viene combinata con altri componenti per realizzare un giunto/gancio articolato pienamente funzionale, vedi anche Wikipedia.

Nella pratica è disponibile un ampio sistema modulare di parti standard, che offre molteplici possibilità per le più diverse applicazioni.

Questa variante di snodo è composta unicamente da una forcella nonché da un clip per forcelle corrispondente. Ne risulta così il grande vantaggio di un montaggio e smontaggio estremamente semplici. Inoltre, il giunto beneficia della connessione fissa fra i componenti, producendo una rumorosità estremamente ridotta.

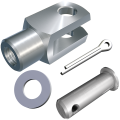

Questo snodo corrisponde a una combinazione fra una forcella e un perno con foro per copiglia nonché rondella e copiglia per la sicurezza. La scelta dei componenti consente l’impiego anche in spazi di montaggio molto compatti. Inoltre questa variante è disponibile anche completamente in acciaio inox. Occorre tuttavia considerare che il montaggio risulta più complesso, a causa del numero e della natura dei singoli elementi.

Snodo ASL

Oltre alla forcella, qui vengono utilizzati un perno con scanalatura e un fermo di sicurezza SL per il fissaggio del perno.

Snodo AKL

Lo snodo AKL è composto da una forcella, da un perno con scanalatura e da un fermo di sicurezza KL per il fissaggio del perno.

Snodo AB

In questo caso si tratta della combinazione di una forcella, un perno con scanalatura e un clip a baionett.

Oltre alla forcella, qui viene utilizzato un perno con scanalatura oppure, a scelta, con due scanalature e relativo numero di rondelle di sicurezza DIN 6799 per il fissaggio del perno. Questa variante è disponibile anche completamente in acciaio inox.

I componenti di questa variante sono costituiti da una forcella, un perno con una o, a scelta, due scanalature e un numero corrispondente di anelli di arresto DIN 471 per il fissaggio del perno. Anche questa variante è disponibile completamente in acciaio inox.

Snodo a ginocchiera

Questa variante rappresenta una combinazione di una forcella e di un contropezzo per forcella oppure di una testa a snodo serie E. Per la sicurezza si possono utilizzare varie tipologie di perni.

Mediante l'uso di una barra filettata, le combinazioni sopra indicate possono essere integrate in modo sensato ed i loro ambiti di applicazione ampliati. Nell'assemblaggio del gruppo, di regola vengono utilizzati i dadi di bloccaggio.

A seconda del settore e dell'area geografica, questa configurazione è chiamata anche barra di collegamento, barra di accoppiamento o sistema di tiranti. Se la barra filettata è fornita inoltre con una combinazione di filetto destro e sinistro, si parla di tenditore.

6. Normative

DIN 71752: Questa norma specifica le dimensioni e i requisiti per le forcelle, che fungono da elementi di collegamento nei sistemi meccanici. Definisce le dimensioni standard e le tolleranze che garantiscono compatibilità e intercambiabilità.

ISO 8140: Questa è la norma internazionale per le forcelle che corrisponde alla DIN 71752 tedesca e descrive requisiti simili, assicurando così la comparabilità e l'applicabilità a livello internazionale.

CETOP RP102P: Questa norma definisce le dimensioni di collegamento per i cilindri pneumatici. Le forcelle secondo questa norma si adattano come elemento di collegamento all’asta del pistone dei cilindri pneumatici.

DIN 71751: Questa norma si riferisce agli snodi a forcella che utilizzano forcelle DIN 71752 come parte componente. Regola la standardizzazione dell'intero gruppo costruttivo.

DIN 125 (Rondelle - Forma A): Poiché le forcelle spesso vengono impiegate in combinazione con rondelle, questa norma è rilevante, definisce le misure e le specifiche delle rondelle piane impiegate per la distribuzione della pressione sotto i collegamenti.

DIN 94 (Copiglie): Questa norma è rilevante per il fissaggio dei perni utilizzati in relazione alle forcelle. Specifica i requisiti per le copiglie che fungono da elementi di sicurezza.

7. Accessori e estensioni

Per le forcelle DIN 71752 sono disponibili diverse opzioni di accessori ed estensioni che ne aumentano la funzionalità e il campo di applicazione. Eccone alcune:

Clip per forcelle: Le clips per forcelle, che insieme alle forcelle formano uno snodo a forcella, sono offerte da mbo Osswald a partire dalla misura 4 x 8 fino a 20 x 40. Questo componente consente un rapido montaggio e smontaggio di ogni snodo a forcella. La clip per forcelle è composta da un perno al quale è fissata a ribattino una molla che assicura il perno nel foro trasversale.

Perno con foro per copiglia: Questi perni sono progettati specificamente per l'utilizzo con le forcelle e permettono un collegamento stabile. Il foro per copiglia serve ad accogliere una copiglia per evitare un allentamento indesiderato della connessione.

Copiglie (DIN 94): Questi semplici ma efficaci elementi di fissaggio vengono inseriti attraverso il foro del perno e impediscono la fuoriuscita dei perni.

Rondelle (DIN 125): Distribuiscono le forze di pressione in modo uniforme e prevengono danni ai componenti collegati. Le rondelle servono anche a ridurre l'attrito e ad aumentare la stabilità.

Perno con scanalatura per dispositivi blocca-albero assiali oppure anelli di arresto DIN 471: In questo tipo di perno è presente una scanalatura o una gola che viene utilizzata per il fissaggio del perno. Questi perni con scanalatura sono adatti per forcelle DIN 71752 / DIN ISO 8140. Il fissaggio avviene tramite fermi di sicurezza SL, fermi di sicurezza KL, clips a baionetta e rondelle di sicurezza DIN 6799 o anelli di arresto DIN 471.

Anelli di arresto DIN 471 e rondelle di sicurezza DIN 6799: In applicazioni in cui è richiesta una sicurezza aggiuntiva, possono essere utilizzati anelli e rondelle di arresto per mantenere saldamente i perni in posizione.

Dadi (DIN 934 e DIN 439): I dadi DIN 934 e DIN 439 vengono utilizzati in combinazione con forcelle DIN 71752 per garantire un fissaggio stabile e duraturo con componenti meccanici. Consentono una trasmissione affidabile della forza, si adattano in modo flessibile alle dimensioni della filettatura delle forcelle e si prestano a diversi ambienti di utilizzo, facilitando il montaggio e la manutenzione grazie alla loro facilità d'uso.

Contropezzi per forcella: Ideale per applicazioni in cui è richiesta una connessione mobile. Offrono una soluzione di collegamento complementare quando le forcelle sono utilizzate con altri componenti meccanici.

Filettatura supplementare: Consente di assicurare ulteriormente la forcella e di utilizzarla in applicazioni che richiedono un montaggio antirotazione. Queste filettature sono spesso personalizzabili per soddisfare anche esigenze particolari.

Rivestimenti speciali: Per aumentare la resistenza alla corrosione, le forcelle possono essere dotate di superfici rivestite idonee per ambienti specifici in cui sono presenti agenti chimici aggressivi o condizioni atmosferiche estreme.

Questi accessori e opzioni di estensione consentono di adattare le forcelle DIN 71752 alle specifiche esigenze e ai diversi scenari di utilizzo, ampliandone le possibilità applicative.